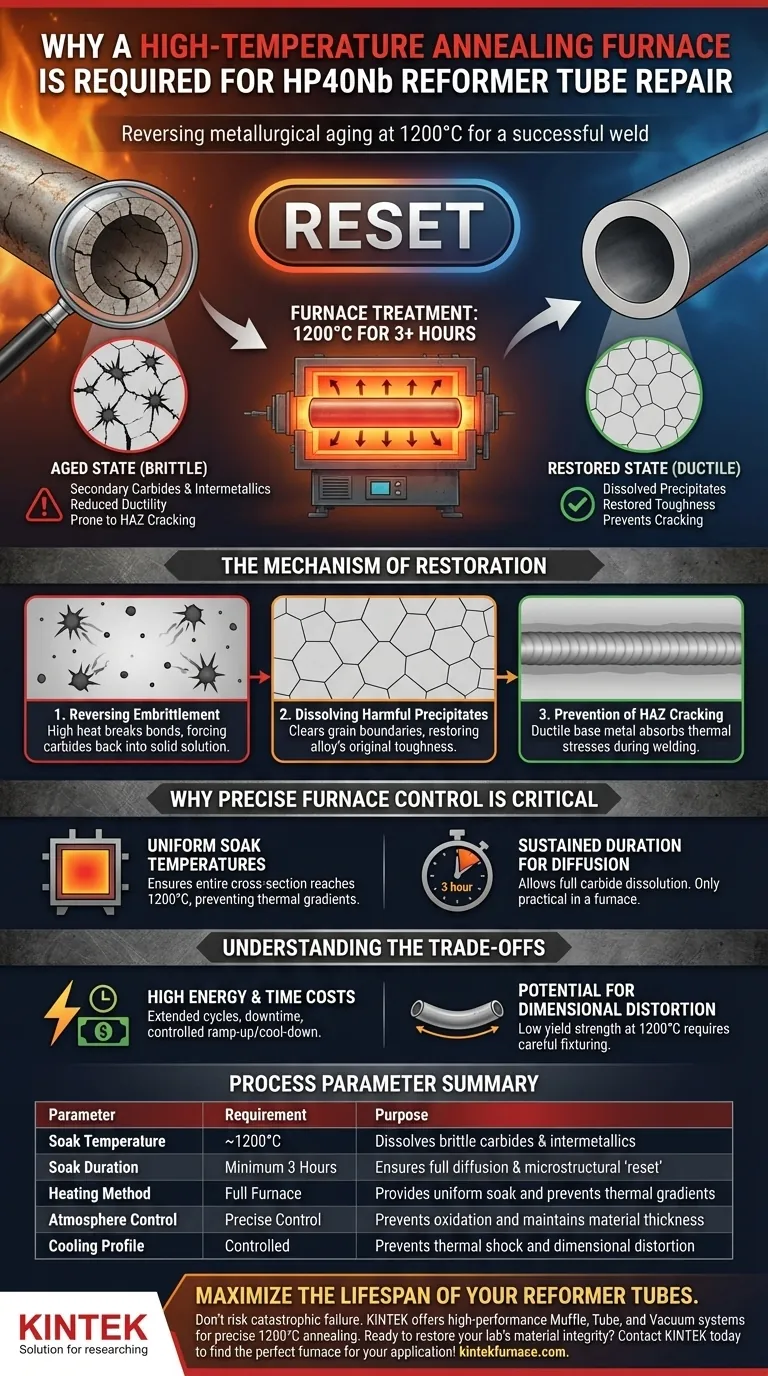

Un four de recuit à haute température est strictement requis pour inverser le vieillissement métallurgique qui se produit dans les tubes de reformeur HP40Nb lors d'un service de longue durée. En maintenant une température précise d'environ 1200°C pendant au moins 3 heures, le four dissout les carbures secondaires et les composés intermétalliques fragiles dans la matrice métallique, restaurant ainsi la ductilité nécessaire à une réparation réussie.

Idée clé : Le four de recuit fonctionne comme un "bouton de réinitialisation" microstructurelle. Il transforme le matériau d'un état fragile et vieilli – sujet à des fissures immédiates lors du soudage – à un état ductile qui imite étroitement l'état de fabrication d'origine de l'alliage.

Le Mécanisme de Restauration Microstructurale

Pour comprendre la nécessité du four, vous devez d'abord comprendre la dégradation du matériau. Les sections suivantes détaillent pourquoi cette intervention thermique est non négociable.

Inverser la Fragilisation Induite par le Service

Au cours de leur durée de vie, les tubes HP40Nb sont exposés à une chaleur et une pression extrêmes. Cela provoque la précipitation du carbone et d'autres éléments hors de la solution solide, formant des carbures secondaires et des composés intermétalliques.

Ces précipités s'accumulent aux joints de grains, réduisant considérablement la ductilité de l'alliage. Sans traitement, le matériau devient fragile et incapable de supporter les contraintes de dilatation et de contraction thermique inhérentes au soudage.

Dissoudre les Précipités Nocifs

Le traitement en solution solide repose sur des principes thermodynamiques spécifiques. Le four fournit l'énergie nécessaire pour rompre les liaisons des carbures précipités.

En maintenant le matériau à 1200°C, le four force ces précipités à se dissoudre à nouveau dans la matrice austénitique. Ce processus élimine efficacement les phases fragiles des joints de grains, restaurant ainsi la ténacité de l'alliage.

Prévention de la Fissuration de la Zone Affectée par la Chaleur (ZAT)

Le risque le plus critique dans la réparation des tubes de reformeur est la fissuration dans la Zone Affectée par la Chaleur (ZAT) adjacente à la soudure.

Si le métal de base reste fragile, la chaleur de l'arc de soudage induira des fractures de contrainte dans la ZAT. Le processus de recuit garantit que le métal de base est suffisamment ductile pour absorber ces contraintes thermiques sans défaillance, assurant ainsi l'intégrité structurelle de la réparation.

Pourquoi un Contrôle Précis du Four est Critique

Vous ne pouvez pas obtenir ce résultat avec des méthodes de chauffage localisées comme les chalumeaux ou les coussins chauffants. L'environnement du four offre des avantages spécifiques requis pour cette métallurgie.

Atteindre des Températures de Trempe Uniformes

La dissolution des carbures nécessite que toute la section transversale du tube atteigne 1200°C.

Un four assure que la température est uniforme dans tout le composant, empêchant les gradients thermiques qui pourraient introduire de nouvelles contraintes ou entraîner un traitement partiel du matériau.

Durée Maintenue pour la Diffusion

Le temps est aussi critique que la température. La référence principale mentionne une exigence de 3 heures à température de pointe.

Cette durée laisse suffisamment de temps pour la diffusion des atomes, garantissant que les carbures sont entièrement dissous. Un four est le seul moyen pratique de maintenir des températures aussi élevées de manière constante pendant cette durée.

Comprendre les Compromis

Bien que le recuit en solution solide soit techniquement supérieur, il présente des défis logistiques qui doivent être gérés.

Coûts Énergétiques et Temporels Élevés

Faire fonctionner un four à 1200°C pendant des cycles prolongés est énergivore et prend du temps.

Cela nécessite un temps d'arrêt important pour l'équipement, non seulement pour la trempe de 3 heures, mais aussi pour les périodes de montée et de descente en température contrôlées nécessaires pour éviter les chocs thermiques.

Risque de Déformation Dimensionnelle

À 1200°C, la limite d'élasticité du métal est très faible.

Il existe un risque que les tubes s'affaissent ou se déforment sous leur propre poids s'ils ne sont pas correctement supportés dans le four. Les dispositifs de calage doivent être soigneusement conçus pour maintenir les tolérances dimensionnelles pendant le traitement.

Faire le Bon Choix pour Votre Stratégie de Réparation

La décision d'utiliser un four de recuit à haute température est motivée par le besoin de sécurité et de longévité plutôt que de rapidité.

- Si votre objectif principal est la Fiabilité à Long Terme : Privilégiez la trempe complète de 3 heures à 1200°C pour maximiser la ductilité et éliminer le risque de fissuration différée en service.

- Si votre objectif principal est l'Intégrité de la Soudure : Assurez-vous que le four utilisé dispose de contrôles thermiques calibrés pour garantir que l'ensemble du composant atteigne la température de mise en solution, empêchant ainsi les points faibles dans la ZAT.

Le four de recuit à haute température est la seule méthode fiable pour garantir qu'un tube HP40Nb réparé ne tombera pas en panne prématurément en raison d'une fragilité résiduelle.

Tableau Récapitulatif :

| Paramètre de Processus | Exigence | Objectif dans la Restauration HP40Nb |

|---|---|---|

| Température de Trempe | ~1200°C | Dissout les carbures secondaires & intermétalliques fragiles |

| Durée de Trempe | Minimum 3 Heures | Assure la diffusion complète & la "réinitialisation" microstructurale |

| Méthode de Chauffage | Four Complet | Fournit une trempe uniforme et empêche les gradients thermiques |

| Contrôle de l'Atmosphère | Contrôle Précis | Prévient l'oxydation et maintient l'épaisseur du matériau |

| Profil de Refroidissement | Contrôlé | Prévient les chocs thermiques et la déformation dimensionnelle |

Maximisez la Durée de Vie de Vos Tubes de Reformeur

Ne risquez pas une défaillance catastrophique lors de la soudure de réparation. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et de vide haute performance—tous personnalisables pour vos besoins spécifiques de recuit à haute température. Nos solutions thermiques de précision garantissent que vos tubes HP40Nb atteignent le profil exact de 1200°C requis pour une restauration microstructurale réussie.

Prêt à restaurer l'intégrité matérielle de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- Matías H. Sosa Lissarrague, César A. Lanz. Heat resistant Ni-Cr-Fe austenitic alloys for pyrolysis furnaces: A review. DOI: 10.3989/revmetalm.e274.1678

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue une chambre à vide dans le processus de chauffage Flash Joule (FJH) pour le LIG ? Maîtriser la synthèse du graphène

- Quel rôle joue l'isolation spécialisée dans les fours sous vide ? Assurer l'intégrité et l'efficacité des processus

- Quels types de procédés de traitement thermique peuvent être réalisés dans un four sous vide ? Débloquez une qualité et un contrôle supérieurs des matériaux

- Comment la température est-elle contrôlée pendant le processus de chauffage dans un four sous vide ? Débloquez la précision pour les processus à haute intégrité

- Quelle est la fonction de la chambre de chauffage dans un four de trempe à fond tombant ? Assurez un traitement thermique précis pour une métallurgie supérieure

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Quels sont les avantages du processus d'utilisation d'un four de séchage sous vide ? Traitement supérieur de la boue céramique à haute entropie

- Quelles sont les fonctions principales des systèmes de traitement thermique sous vide à double chambre ? Maîtriser le refroidissement par gaz de précision