Essentiellement, la chambre de chauffage est la section isolée d'un four de trempe à fond tombant où les matériaux sont chauffés à des températures précises et élevées. Sa fonction essentielle est d'amener un composant à l'état métallurgique requis par un chauffage contrôlé avant qu'il ne soit rapidement plongé dans le milieu de trempe en dessous.

La chambre de chauffage est bien plus qu'un simple four. Sa fonction première est d'obtenir une uniformité absolue de la température et un contrôle de l'atmosphère, garantissant que chaque partie du composant est parfaitement préparée pour le transfert critique et rapide dans le bac de trempe.

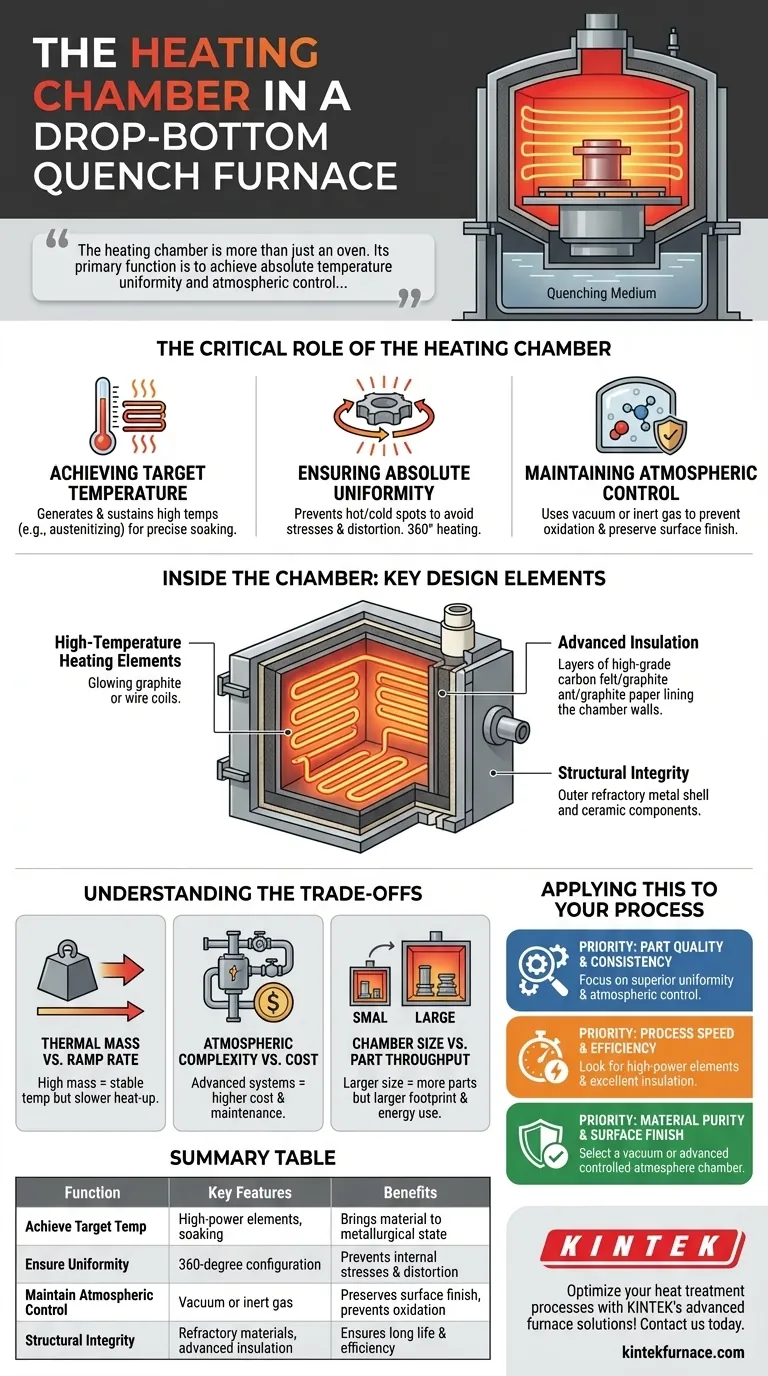

Le rôle critique de la chambre de chauffage

La chambre de chauffage est le cœur du processus de traitement thermique. Sa conception et son fonctionnement déterminent directement les propriétés finales du matériau traité.

Atteindre la température cible

La fonction la plus fondamentale de la chambre est de générer et de maintenir les températures élevées requises pour le traitement thermique. Ceci est accompli à l'aide d'éléments chauffants puissants et stratégiquement placés.

L'objectif est d'amener le matériau à une température spécifique, telle que sa température d'austénitisation pour les aciers, et de le maintenir à cette température pendant une durée précise (la phase de "maintien").

Assurer une uniformité absolue

Pour un traitement thermique réussi, le composant entier doit atteindre la température cible de manière uniforme. Toute zone chaude ou froide peut entraîner des contraintes internes, une déformation ou des propriétés de matériau incohérentes.

Pour éviter cela, les éléments chauffants et parfois les buses de gaz sont souvent répartis uniformément dans une configuration à 360 degrés autour de la pièce, garantissant un chauffage constant et homogène.

Maintenir le contrôle de l'atmosphère

De nombreuses chambres de chauffage modernes sont conçues pour contrôler l'atmosphère entourant la pièce. Cela empêche les réactions chimiques indésirables, telles que l'oxydation (formation de calamine), qui peuvent se produire à des températures élevées.

En utilisant un vide ou en introduisant un gaz inerte contrôlé, la chambre isole le composant de l'oxygène et d'autres contaminants, préservant ainsi sa finition de surface et sa pureté métallurgique.

À l'intérieur de la chambre : Éléments de conception clés

La capacité de la chambre à remplir sa fonction dépend de plusieurs composants critiques fonctionnant de concert.

Éléments chauffants à haute température

Ce sont les composants essentiels qui génèrent la chaleur. Selon la conception du four et la plage de températures, ils peuvent être fabriqués à partir de matériaux tels que des tubes de graphite ou des alliages de fils résistants spécialisés.

Isolation avancée

Pour maintenir des températures extrêmes efficacement et protéger la structure externe du four, la chambre est revêtue d'une isolation haute performance.

Des matériaux tels que le feutre de carbone de haute qualité, le papier graphite flexible ou les céramiques réfractaires sont utilisés pour minimiser les pertes de chaleur, assurant la stabilité de la température et l'efficacité opérationnelle.

Intégrité structurelle

La chambre elle-même doit être construite à partir de matériaux capables de résister à des cycles répétés de chaleur extrême sans se dégrader. Les métaux et céramiques réfractaires sont souvent utilisés pour assurer une longue durée de vie opérationnelle et maintenir un environnement interne propre.

Comprendre les compromis

Bien qu'essentielle, la conception d'une chambre de chauffage implique un équilibre entre des facteurs concurrents.

Masse thermique vs. Taux de montée en température

Une chambre avec une isolation épaisse et lourde (masse thermique élevée) sera très économe en énergie pour maintenir une température stable. Cependant, elle peut prendre plus de temps pour atteindre la température cible (un "taux de montée en température" plus lent).

Complexité atmosphérique vs. Coût

La mise en œuvre de systèmes sous vide ou à atmosphère contrôlée ajoute une complexité et un coût significatifs à l'achat initial et à la maintenance continue du four. Cette caractéristique est un compromis entre la nécessité de la pureté du matériau et le budget opérationnel.

Taille de la chambre vs. Débit des pièces

Le volume interne de la chambre de chauffage limite directement la taille et le nombre de pièces pouvant être traitées en un seul lot. Des chambres plus grandes augmentent le débit mais consomment également plus d'énergie et nécessitent un encombrement plus important.

Application à votre processus

Votre objectif spécifique de traitement thermique déterminera les aspects de la chambre de chauffage les plus importants pour votre application.

- Si votre objectif principal est la qualité et la constance des pièces : Priorisez une conception de chambre qui garantit une uniformité de température supérieure et un contrôle atmosphérique précis.

- Si votre objectif principal est la vitesse et l'efficacité du processus : Recherchez une chambre avec des éléments chauffants de haute puissance pour des temps de montée en température rapides et une excellente isolation pour réduire les pertes d'énergie pendant le maintien.

- Si votre objectif principal est la pureté du matériau et la finition de surface : Sélectionnez un four avec une chambre sous vide ou à atmosphère contrôlée avancée pour éviter toute oxydation ou contamination pendant le chauffage.

En fin de compte, la conception de la chambre de chauffage dicte directement la qualité, la constance et les propriétés finales de vos composants traités thermiquement.

Tableau récapitulatif :

| Fonction | Caractéristiques clés | Avantages |

|---|---|---|

| Atteindre la température cible | Éléments chauffants de haute puissance, phase de maintien | Amène le matériau à l'état métallurgique requis |

| Assurer l'uniformité | Configuration des éléments chauffants à 360 degrés | Prévient les contraintes internes et la déformation |

| Maintenir le contrôle de l'atmosphère | Systèmes à vide ou à gaz inerte | Préserve la finition de surface et prévient l'oxydation |

| Intégrité structurelle | Matériaux réfractaires, isolation avancée | Assure une longue durée de vie opérationnelle et une efficacité |

Optimisez vos processus de traitement thermique avec les solutions de fours à haute température avancées de KINTEK ! Exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des équipements fiables comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la qualité, la cohérence et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs métallurgiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques