Fondamentalement, un point de fusion élevé est souhaitable pour un élément chauffant en céramique car il détermine directement la température de fonctionnement maximale de l'élément. Cela lui permet de générer une chaleur intense en toute sécurité et efficacement sans fondre, ce qui entraînerait une défaillance catastrophique.

Le but fondamental d'un élément chauffant est de devenir extrêmement chaud sans se détruire. Un point de fusion élevé offre la marge de sécurité essentielle, garantissant que l'élément reste physiquement stable et fonctionnel bien au-dessus de sa température de fonctionnement requise.

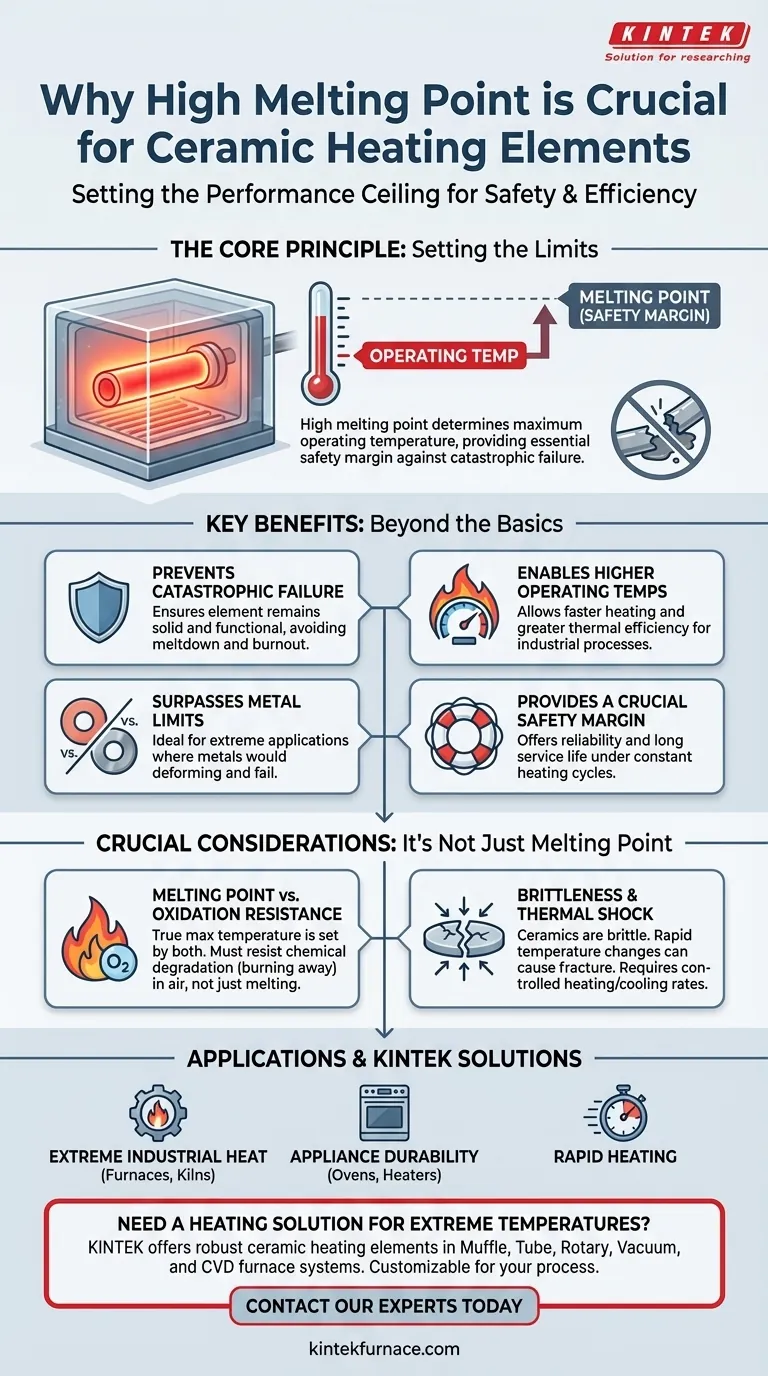

Le Principe Fondamental : Définir le Plafond de Performance

Le point de fusion d'un matériau est une limite physique fondamentale. Pour un composant conçu spécifiquement pour générer de la chaleur, cette limite est le facteur le plus critique définissant sa performance et sa fiabilité.

Prévenir les Défaillances Catastrophiques

Le mode de défaillance le plus courant pour tout élément chauffant est le "grillage", qui se produit lorsqu'il atteint une température qui compromet son intégrité structurelle.

Un point de fusion élevé garantit que la céramique reste un solide stable, même lorsqu'elle rougeoie. Cela empêche l'élément de se déformer, de se liquéfier et, finalement, de rompre le circuit électrique.

Permettre des Températures de Fonctionnement Plus Élevées

Le principal avantage d'une température de fonctionnement élevée est l'efficacité. Plus un élément peut chauffer, plus il peut rayonner et conduire d'énergie thermique à son environnement.

Cela permet à des appareils tels que les fours industriels, les étuves et les fours haute performance d'atteindre rapidement et efficacement leurs températures cibles.

L'Avantage Clair sur les Métaux

Bien que de nombreux métaux soient d'excellents conducteurs, leurs points de fusion relativement bas créent un plafond de performance que les céramiques dépassent facilement.

C'est pourquoi les céramiques sont le matériau de choix pour les applications les plus exigeantes à haute température où les éléments métalliques fondraient et échoueraient simplement.

Comprendre les Considérations Clés

Un point de fusion élevé est la caractéristique la plus importante, mais il ne fonctionne pas isolément. D'autres propriétés du matériau sont essentielles pour les performances dans le monde réel.

Point de Fusion vs Résistance à l'Oxydation

La véritable température de fonctionnement maximale est déterminée par deux facteurs : le point de fusion et la résistance à l'oxydation du matériau.

En présence d'air, certains matériaux peuvent se dégrader chimiquement ou "brûler" à des températures bien inférieures à leur point de fusion. Un élément céramique supérieur doit résister à la fois à la chaleur et aux attaques chimiques.

Fragilité et Choc Thermique

Le principal compromis de la résistance extrême des céramiques à la température est leur fragilité. Contrairement aux métaux qui se plient, les céramiques peuvent se fissurer.

Les ingénieurs doivent concevoir des systèmes qui chauffent et refroidissent à des vitesses contrôlées pour éviter le choc thermique, où des changements de température rapides peuvent provoquer la fracture de l'élément.

Comment Appliquer Ceci à Votre Application

Choisir le bon élément nécessite de faire correspondre ses propriétés matérielles aux exigences de la tâche.

- Si votre objectif principal est la chaleur industrielle extrême (fours, étuves) : Un point de fusion élevé est le point de départ non négociable pour la performance opérationnelle et la sécurité.

- Si votre objectif principal est la durabilité des appareils (fours, chauffe-eau) : Un point de fusion élevé offre une marge de sécurité cruciale et garantit une longue durée de vie dans des cycles constants de chauffage et de refroidissement.

- Si votre objectif principal est le chauffage rapide : Sélectionnez un élément qui peut non seulement atteindre rapidement une température élevée, mais qui est également conçu pour résister au choc thermique de ce processus.

En fin de compte, un point de fusion élevé est la propriété fondamentale qui permet à un élément chauffant en céramique de remplir sa fonction principale de manière sûre et fiable.

Tableau Récapitulatif :

| Avantage Clé | Pourquoi C'est Important |

|---|---|

| Prévient les Défaillances Catastrophiques | Garantit que l'élément reste solide et fonctionnel, évitant la fusion. |

| Permet des Températures de Fonctionnement Plus Élevées | Permet un chauffage plus rapide et une plus grande efficacité thermique. |

| Offre une Marge de Sécurité Cruciale | Offre fiabilité et longue durée de vie sous une chaleur intense. |

| Dépasse les Limites des Éléments Métalliques | Idéal pour les applications extrêmes où les métaux échoueraient. |

Besoin d'une solution de chauffage capable de gérer des températures extrêmes ?

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatifs, sous Vide et CVD, tous dotés d'éléments chauffants en céramique robustes conçus pour la performance et la durabilité à haute température. Nos fours de laboratoire haute température sont personnalisables pour répondre à vos exigences de processus uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage haute performance peuvent améliorer la sécurité et l'efficacité de votre application.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance