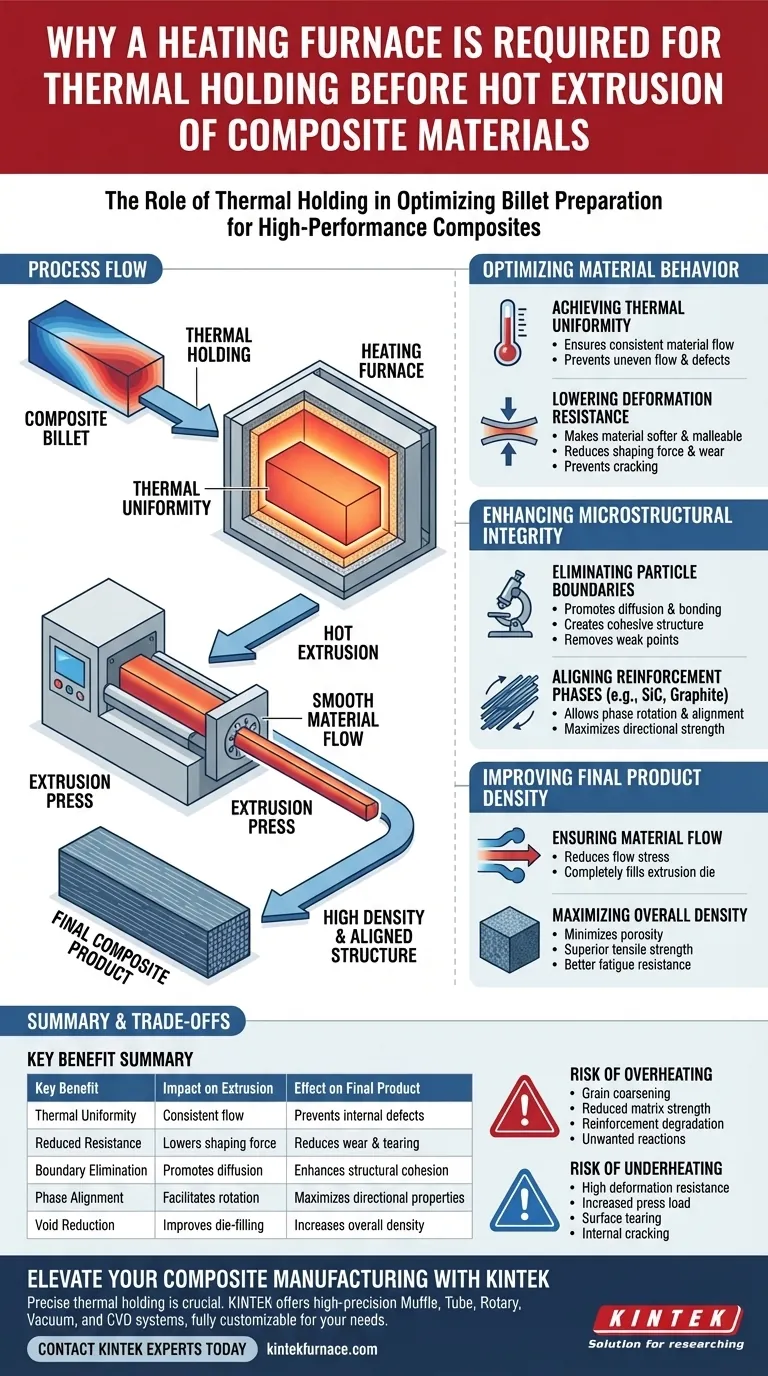

Le maintien thermique joue un rôle essentiel dans la préparation des billettes composites pour le stress physique intense de l'extrusion à chaud. En utilisant un four de chauffage pour maintenir une température spécifique, vous assurez que le matériau atteint une uniformité thermique, ce qui réduit considérablement sa résistance à la déformation et garantit un flux fluide pendant le processus d'extrusion.

L'objectif principal du maintien thermique est d'homogénéiser la température du matériau, réduisant ainsi la résistance à la déformation et optimisant l'alignement microstructural. Cette étape de pré-traitement est essentielle pour obtenir une densité élevée et éliminer les frontières de particules dans le produit composite final.

Optimisation du comportement des matériaux

Atteindre l'uniformité thermique

La fonction principale du four de chauffage est d'amener l'ensemble de la billette à une température constante et spécifique.

Sans cette uniformité, les gradients de température au sein du matériau entraîneraient un flux inégal, causant des défauts dans le produit final.

Réduction de la résistance à la déformation

Lorsque le composite est maintenu à la bonne température élevée, le matériau devient plus mou et plus malléable.

Cela réduit la force nécessaire pour façonner le matériau, diminuant l'usure de l'équipement d'extrusion et empêchant la billette de se fissurer sous pression.

Amélioration de l'intégrité microstructurale

Élimination des frontières de particules

Le maintien thermique favorise la diffusion et la liaison entre les particules constitutives du composite.

Ce processus aide à éliminer les frontières de particules distinctes, qui sont souvent les points les plus faibles d'un matériau composite. L'élimination de ces frontières crée une structure plus cohérente et continue.

Alignement des phases de renforcement

La combinaison de la chaleur et du flux d'extrusion ultérieur a un effet spécifique sur les renforts, tels que le carbure de silicium (SiC) et le graphite.

Un maintien thermique approprié permet à ces phases de tourner et de s'aligner dans la direction de l'extrusion. Cet alignement directionnel est essentiel pour maximiser la résistance mécanique du composite dans l'axe d'utilisation.

Amélioration de la densité du produit final

Assurer le flux des matériaux

La réduction de la contrainte d'écoulement permet au matériau de remplir complètement la filière d'extrusion.

Cela garantit que les vides internes sont comblés et que le matériau se consolide efficacement pendant le processus.

Maximisation de la densité globale

En combinant une chaleur uniforme avec la pression de l'extrusion, la porosité du matériau est minimisée.

Une densité globale plus élevée est directement corrélée à des propriétés mécaniques supérieures, telles que la résistance à la traction et la résistance à la fatigue.

Comprendre les compromis

Le risque de surchauffe

Bien que le chauffage soit essentiel, dépasser la température optimale ou maintenir le matériau trop longtemps peut être préjudiciable.

Une chaleur excessive peut provoquer un grossissement des grains, ce qui réduit la résistance du matériau de base. Elle peut également dégrader certaines phases de renforcement ou provoquer des réactions chimiques indésirables à l'interface entre la matrice et le renforcement.

Le risque de sous-chauffage

Inversement, ne pas atteindre la température cible entraîne une résistance à la déformation élevée.

Cela augmente la charge sur la presse d'extrusion et accroît la probabilité de déchirures en surface ou de fissures internes dues à un mauvais flux du matériau.

Assurer le succès de l'extrusion

Pour maximiser la qualité de vos matériaux composites, vous devez adapter les paramètres de maintien thermique à vos objectifs de performance spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez un temps de maintien qui assure une saturation thermique complète pour éliminer complètement les frontières de particules.

- Si votre objectif principal est la résistance directionnelle : un contrôle précis de la température est essentiel pour faciliter le flux nécessaire à l'alignement des renforts comme le SiC et le graphite sans les dégrader.

En contrôlant strictement l'environnement de maintien thermique, vous transformez une billette brute en un composite haute performance prêt pour des applications exigeantes.

Tableau récapitulatif :

| Avantage clé | Impact sur le processus d'extrusion | Effet sur le produit final |

|---|---|---|

| Uniformité thermique | Assure un flux de matériau constant | Prévient les défauts internes et les fissures |

| Réduction de la résistance | Diminue la force nécessaire au façonnage | Réduit l'usure de l'équipement et les déchirures de surface |

| Élimination des frontières | Favorise la diffusion/liaison des particules | Améliore la cohésion structurelle et la résistance |

| Alignement des phases | Facilite la rotation des renforts | Maximise les propriétés mécaniques directionnelles |

| Réduction des vides | Améliore la capacité de remplissage de la filière | Augmente la densité globale et la résistance à la fatigue |

Élevez votre fabrication de composites avec KINTEK

Un maintien thermique précis fait la différence entre une extrusion ratée et un composite haute performance. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, ainsi que d'autres fours haute température de laboratoire spécialisés, tous entièrement personnalisables pour répondre à vos paramètres matériels uniques.

Ne laissez pas les gradients de température compromettre l'intégrité de votre matériau. Assurez une saturation thermique et un alignement microstructural parfaits avec nos solutions de chauffage leaders de l'industrie.

Contactez les experts KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle et comment fonctionne-t-il généralement ? Découvrez son rôle dans le chauffage sans contamination

- Quelle fonction remplit un four à moufle dans le post-traitement des couches minces ZTO ? Optimiser les performances des cellules solaires

- Quelle est l'importance de l'utilisation d'un four à résistance de type boîte pour le frittage à 900 °C des alliages à haute entropie ?

- Quelles sont les spécifications typiques des fours boîte de laboratoire ? Trouvez la solution idéale pour le traitement des matériaux

- Quels types de systèmes de chauffage sont disponibles pour les fours à moufle ? Choisissez l'élément adapté à votre laboratoire

- Quels sont les éléments importants à faire (les « Do's ») lors de l'utilisation d'un four à moufle ? Assurez la sécurité et l'efficacité dans votre laboratoire

- Quelle fonction un four à moufle haute température remplit-il dans la préparation des substrats de membranes céramiques ?

- Quelle est la fonction d'un four à moufle haute température dans la pré-calcination du LATP ? Réactions essentielles en phase solide