Au fond, un four à moufle moderne fonctionne grâce au chauffage par résistance électrique. Bien qu'il existe différentes marques et configurations de fours, le système fondamental implique de faire passer un courant électrique à travers un élément chauffant spécialisé. La matière de cet élément est ce qui définit véritablement les capacités du four, dictant sa température maximale, sa durée de vie et son adéquation à différentes conditions atmosphériques.

La distinction critique ne réside pas entre les marques de fours, mais entre le type d'élément chauffant électrique utilisé et la construction globale du four. Cette combinaison détermine la température réalisable, la capacité à contrôler l'atmosphère et, finalement, si le four convient à votre tâche spécifique.

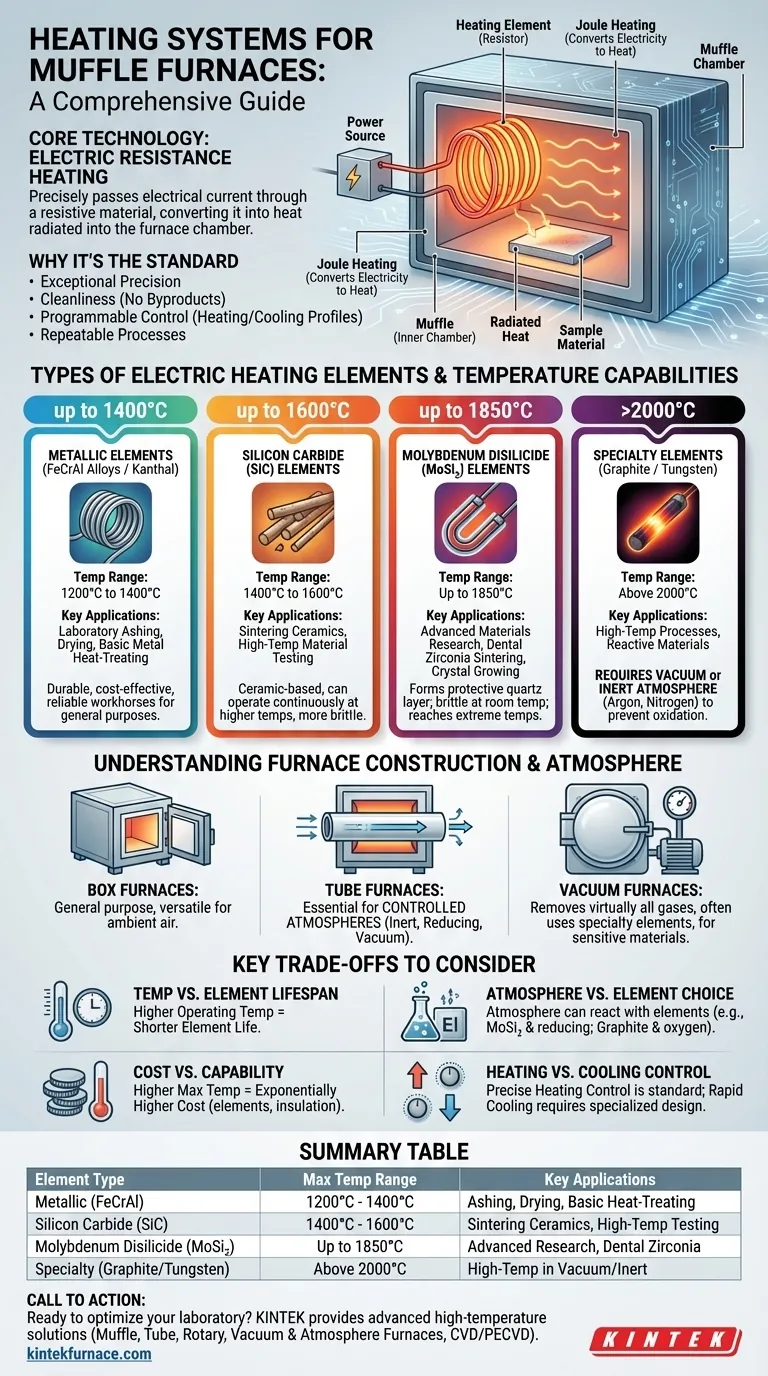

La technologie de base : le chauffage par résistance électrique

Comment ça marche

Le chauffage par résistance électrique est un principe simple et très efficace. Un courant électrique est passé à travers un matériau conçu pour résister au flux d'électricité. Cette résistance convertit l'énergie électrique directement en chaleur, un phénomène connu sous le nom d'effet Joule.

Cette chaleur est ensuite rayonnée dans la chambre isolée du four, fournissant les températures élevées nécessaires pour des processus tels que la calcination, le frittage ou le traitement thermique des matériaux. La moufle, ou chambre intérieure, isole le matériau chauffé du contact direct avec les éléments chauffants, assurant la pureté et prévenant la contamination.

Pourquoi c'est la norme

Cette méthode est la norme de l'industrie pour les fours à moufle en raison de sa précision et de sa propreté exceptionnelles. Contrairement au chauffage par combustion, il n'y a pas de sous-produits pouvant contaminer l'échantillon. Il permet un contrôle entièrement programmable des vitesses de chauffage, des temps de maintien et des profils de refroidissement, ce qui est essentiel pour des processus scientifiques et de fabrication reproductibles.

Types d'éléments chauffants électriques

Le « système de chauffage » est véritablement défini par le matériau utilisé pour l'élément chauffant. Chaque matériau possède une plage de température et un ensemble de propriétés distincts.

Éléments métalliques (Alliages FeCrAl)

Les alliages de fer-chrome-aluminium, souvent connus sous le nom commercial Kanthal, sont les piliers des fours à usage général. Ils sont durables, relativement peu coûteux et fonctionnent de manière fiable.

Ces éléments sont idéaux pour les applications fonctionnant jusqu'à environ 1200°C à 1400°C, ce qui les rend parfaits pour la plupart des tâches de laboratoire de calcination, de séchage et de traitement thermique de base des métaux.

Éléments en carbure de silicium (SiC)

Pour les processus nécessitant des températures plus élevées, les éléments en carbure de silicium (SiC) sont un choix courant. Ces éléments à base de céramique sont plus cassants que leurs homologues métalliques, mais peuvent fonctionner en continu à des températures plus élevées.

Les éléments en SiC sont généralement utilisés pour les applications dans la plage de 1400°C à 1600°C, telles que le frittage de céramiques techniques ou les essais de matériaux à haute température.

Éléments en disiliciure de molybdène (MoSi₂)

Les éléments en disiliciure de molybdène (MoSi₂) représentent la prochaine étape en matière de capacité de température. Lorsqu'ils sont chauffés, ils forment une couche protectrice de verre de quartz (silice) à leur surface, leur permettant de résister à des conditions extrêmes.

Ces éléments permettent aux fours d'atteindre des températures allant jusqu'à 1850°C. Ils sont cassants à température ambiante et sont utilisés pour la recherche sur les matériaux avancés, le frittage de la zircone dentaire et la croissance de cristaux.

Éléments spéciaux (Graphite ou Tungstène)

Pour les besoins de température les plus extrêmes, les fours peuvent utiliser des éléments fabriqués en graphite ou en métaux réfractaires comme le tungstène. Ces matériaux peuvent atteindre des températures bien supérieures à 2000°C.

Cependant, ces éléments s'oxyderont et brûleront rapidement s'ils sont chauffés en présence d'oxygène. Ils nécessitent absolument que le four fonctionne sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote).

Comprendre la construction du four

La conception physique du four est tout aussi importante que son élément chauffant, car elle détermine la manière dont la chaleur est appliquée et quelles atmosphères peuvent être utilisées.

Fours à boîte

C'est la conception la plus courante, dotée d'une porte à chargement frontal et d'une chambre rectangulaire. C'est un four polyvalent, à usage général, adapté à un large éventail d'applications où le chauffage à l'air ambiant est acceptable.

Fours tubulaires

Un four tubulaire utilise un tube cylindrique (souvent en céramique ou en quartz) qui traverse la chambre chauffée. Cette conception est essentielle pour les processus nécessitant une atmosphère contrôlée. Des gaz peuvent être acheminés à travers le tube pour créer un environnement spécifique (par exemple, inerte ou réducteur), ou il peut être évacué pour créer un vide.

Fours sous vide

Ce sont des systèmes hautement spécialisés conçus pour éliminer pratiquement tout l'air et les autres gaz de la chambre pendant le chauffage. Ceci est essentiel pour prévenir l'oxydation ou les réactions lors du travail avec des matériaux très réactifs ou sensibles à haute température. Ils utilisent presque toujours des éléments spéciaux comme le graphite ou le tungstène.

Compromis clés à considérer

Le choix d'un four implique un équilibre entre performance, longévité et coût. Comprendre ces compromis est crucial pour faire un investissement judicieux.

Température par rapport à la durée de vie de l'élément

La durée de vie d'un élément chauffant est inversement liée à sa température de fonctionnement. Faire fonctionner constamment un four à sa température maximale nominale réduira considérablement la durée de vie des éléments chauffants, entraînant des remplacements plus fréquents et plus coûteux.

Atmosphère par rapport au choix de l'élément

L'atmosphère à l'intérieur du four peut réagir avec les éléments chauffants. Par exemple, certaines atmosphères réductrices peuvent endommager les éléments MoSi₂, tandis que les éléments en graphite dépendent entièrement d'un vide ou d'une atmosphère inerte pour éviter d'être consommés.

Coût par rapport à la capacité

Le coût d'un four à moufle augmente de façon exponentielle avec sa capacité de température maximale. Un four évalué à 1800°C est nettement plus cher qu'un four évalué à 1200°C en raison du coût des éléments MoSi₂ et de l'isolation de qualité supérieure requise.

Contrôle du chauffage par rapport au refroidissement

Les fours à moufle standard offrent un contrôle précis de la vitesse de chauffage. Cependant, le refroidissement est généralement un processus passif ou assisté par ventilateur et est beaucoup moins contrôlé. L'obtention de vitesses de refroidissement spécifiques et rapides nécessite des conceptions de fours spécialisées et plus coûteuses.

Faire le bon choix pour votre application

- Si votre objectif principal est le travail général en laboratoire (en dessous de 1200°C) : Un four à boîte standard avec des éléments métalliques (FeCrAl) durables et économiques est votre choix le plus fiable.

- Si votre objectif principal est le frittage de céramiques ou l'essai de matériaux (jusqu'à 1700°C) : Vous aurez besoin d'un four équipé d'éléments en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi₂).

- Si votre objectif principal est d'éviter l'oxydation ou de travailler avec des matériaux réactifs : Un four tubulaire ou sous vide est non négociable, le choix de l'élément (par exemple, graphite) étant dicté par vos besoins de température et d'atmosphère.

En adaptant l'élément chauffant et la construction du four à votre application spécifique, vous garantissez des résultats efficaces, fiables et rentables.

Tableau récapitulatif :

| Type d'élément chauffant | Plage de température max. | Applications clés |

|---|---|---|

| Métallique (FeCrAl) | 1200°C - 1400°C | Calcination de laboratoire, séchage, traitement thermique de base |

| Carbure de silicium (SiC) | 1400°C - 1600°C | Frittage de céramiques, essais à haute température |

| Disiliciure de molybdène (MoSi₂) | Jusqu'à 1850°C | Recherche sur les matériaux avancés, frittage de zircone dentaire |

| Spécial (Graphite/Tungstène) | Au-dessus de 2000°C | Processus à haute température sous vide/atmosphères inertes |

Prêt à optimiser votre laboratoire avec le four à haute température parfait ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées, notamment des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques