À la base, un four à sole plate fonctionne en utilisant des éléments chauffants électriques pour générer une chaleur intense à l'intérieur d'une chambre thermiquement isolée. Ce processus convertit l'énergie électrique en énergie thermique, chauffant les matériaux placés à l'intérieur par une combinaison de rayonnement et de conduction pour atteindre des températures précises et contrôlées.

Le principe fondamental d'un four à sole plate n'est pas seulement de générer de la chaleur, mais de créer un environnement thermique hautement uniforme et contrôlable. Il y parvient en utilisant un chauffage par résistance dans une boîte scellée et isolée, ce qui en fait un outil polyvalent et fiable pour un large éventail d'applications de traitement des matériaux.

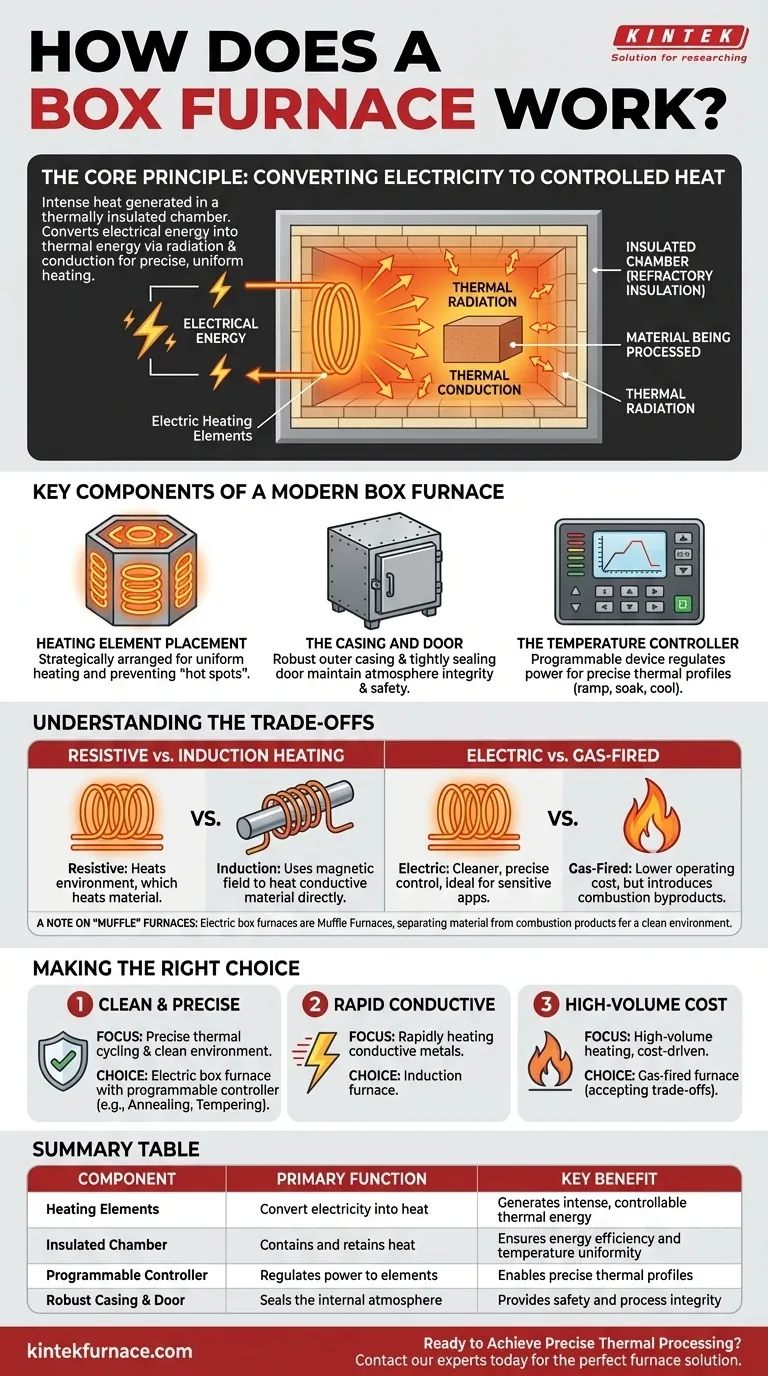

Le Principe Fondamental : Convertir l'Électricité en Chaleur Contrôlée

Le fonctionnement fondamental d'un four à sole plate est élégant dans sa simplicité. C'est un système conçu pour contenir et contrôler l'énergie thermique avec une grande précision.

Le Rôle des Éléments Chauffants

Le processus commence par les éléments chauffants. Ceux-ci sont généralement fabriqués à partir d'un matériau présentant une résistance électrique élevée. Lorsqu'un courant électrique fort les traverse, ils deviennent incandescents, convertissant directement l'énergie électrique en énergie thermique.

La Chambre Isolée

Cette chaleur est générée à l'intérieur d'une chambre revêtue d'une isolation réfractaire haute performance, telle que des briques céramiques ou des panneaux de fibres. Cette boîte isolée est la caractéristique déterminante du four, conçue pour minimiser les pertes de chaleur et assurer l'efficacité énergétique.

Comment la Chaleur Atteint le Matériau

La chaleur intense provenant des éléments se propage au matériau à l'intérieur de la chambre par deux mécanismes principaux.

- Rayonnement Thermique : Les éléments chauds et les parois internes du four rayonnent de l'énergie thermique dans toutes les directions, qui est absorbée par la surface du matériau traité.

- Conduction Thermique : La chaleur est également conduite à travers l'atmosphère à l'intérieur du four (qu'il s'agisse d'air ou d'un gaz spécifique) jusqu'au matériau.

Composants Clés d'un Four à Sole Plate Moderne

Bien que le principe soit simple, l'efficacité d'un four à sole plate moderne provient de la synergie de ses composants clés.

Placement des Éléments Chauffants

Pour assurer un chauffage uniforme, les éléments sont disposés stratégiquement sur plusieurs côtés de la chambre — souvent les côtés, le dessus et le dessous. Ce chauffage multidirectionnel empêche les « points chauds » et garantit que l'ensemble de la pièce atteint uniformément la température cible.

Le Boîtier et la Porte

Le système est enfermé dans un boîtier extérieur robuste doté d'une porte hermétiquement scellée. Cela maintient l'intégrité de l'atmosphère interne et fournit une barrière de sécurité cruciale.

Le Contrôleur de Température

Le composant peut-être le plus critique pour les applications modernes est le contrôleur de température programmable. Ce dispositif basé sur microprocesseur régule l'alimentation envoyée aux éléments chauffants, permettant aux utilisateurs d'exécuter des profils thermiques précis, y compris des vitesses de montée en température spécifiques, des temps de maintien à une température définie et un refroidissement contrôlé.

Comprendre les Compromis

Un four à sole plate excelle dans des tâches spécifiques, mais il est important de comprendre comment il diffère des autres technologies de chauffage.

Chauffage par Résistance vs. par Induction

Un four à sole plate utilise le chauffage par résistance, où c'est l'environnement qui est chauffé, ce qui à son tour chauffe le matériau. Ceci est différent d'un four à induction, qui utilise un champ magnétique pour générer des courants de Foucault directement dans un matériau conducteur, le faisant chauffer de l'intérieur vers l'extérieur. L'induction est souvent plus rapide mais est limitée aux matériaux conducteurs.

Électrique vs. Alimenté au Combustible

Bien que la plupart des fours à sole plate modernes soient électriques, des options alimentées au gaz existent.

- Les fours électriques offrent un environnement de chauffage plus propre et un contrôle de température beaucoup plus précis, ce qui les rend idéaux pour les applications sensibles.

- Les fours alimentés au gaz peuvent offrir des coûts d'exploitation inférieurs, mais introduisent des sous-produits de combustion dans la chambre, ce qui peut être inapproprié pour les processus nécessitant une grande pureté.

Note sur les Fours à "Muffle" (Muffle Furnaces)

Un four électrique à sole plate est un type de four à muffle. Le terme « muffle » fait référence à une conception où le matériau chauffé est séparé des produits directs de la combustion. Comme les éléments électriques ne produisent pas de combustion, l'environnement est intrinsèquement propre et séparé de la source d'énergie.

Faire le Bon Choix pour Votre Application

Le choix de la bonne technologie de chauffage dépend entièrement de votre objectif principal.

- Si votre objectif principal est le cyclage thermique précis et un environnement propre : Un four électrique à sole plate avec un contrôleur programmable est le choix définitif pour des applications telles que le recuit, le revenu et la cuisson de céramique.

- Si votre objectif principal est de chauffer des métaux conducteurs le plus rapidement possible : Un four à induction est probablement une solution plus efficace pour vos besoins spécifiques.

- Si votre objectif principal est le chauffage à haut volume où le coût d'exploitation est le moteur principal : Un four alimenté au gaz peut être une considération, mais vous devez accepter le compromis d'une atmosphère moins contrôlée et moins pure.

En fin de compte, le four à sole plate s'impose comme un cheval de bataille fiable et très polyvalent pour obtenir un traitement thermique précis et uniforme.

Tableau Récapitulatif :

| Composant | Fonction Principale | Avantage Clé |

|---|---|---|

| Éléments Chauffants | Convertir l'électricité en chaleur | Génère une énergie thermique intense et contrôlable |

| Chambre Isolée | Contenir et retenir la chaleur | Assure l'efficacité énergétique et l'uniformité de la température |

| Contrôleur Programmable | Réguler l'alimentation des éléments | Permet des profils thermiques précis (montée, maintien, refroidissement) |

| Boîtier Robuste et Porte | Sceller l'atmosphère interne | Assure la sécurité et l'intégrité du processus |

Prêt à Réaliser un Traitement Thermique Précis ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Nos fours à sole plate sont conçus pour une uniformité et un contrôle supérieurs de la température, idéaux pour le recuit, le revenu, la cuisson de céramique et d'autres applications critiques de traitement thermique.

Notre valeur pour vous :

- Précision et Contrôle : Exécutez des profils thermiques complexes avec précision pour des résultats fiables et reproductibles.

- Durabilité et Efficacité : Construits avec une isolation haute performance et des composants robustes pour un fonctionnement durable et économe en énergie.

- Personnalisation Approfondie : Nous adaptons nos solutions — y compris les fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD — pour répondre à vos exigences expérimentales uniques.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Quelle est la fonction d'un four à moufle dans la modification du LSCF ? Obtenir une base thermique précise pour les céramiques avancées

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique