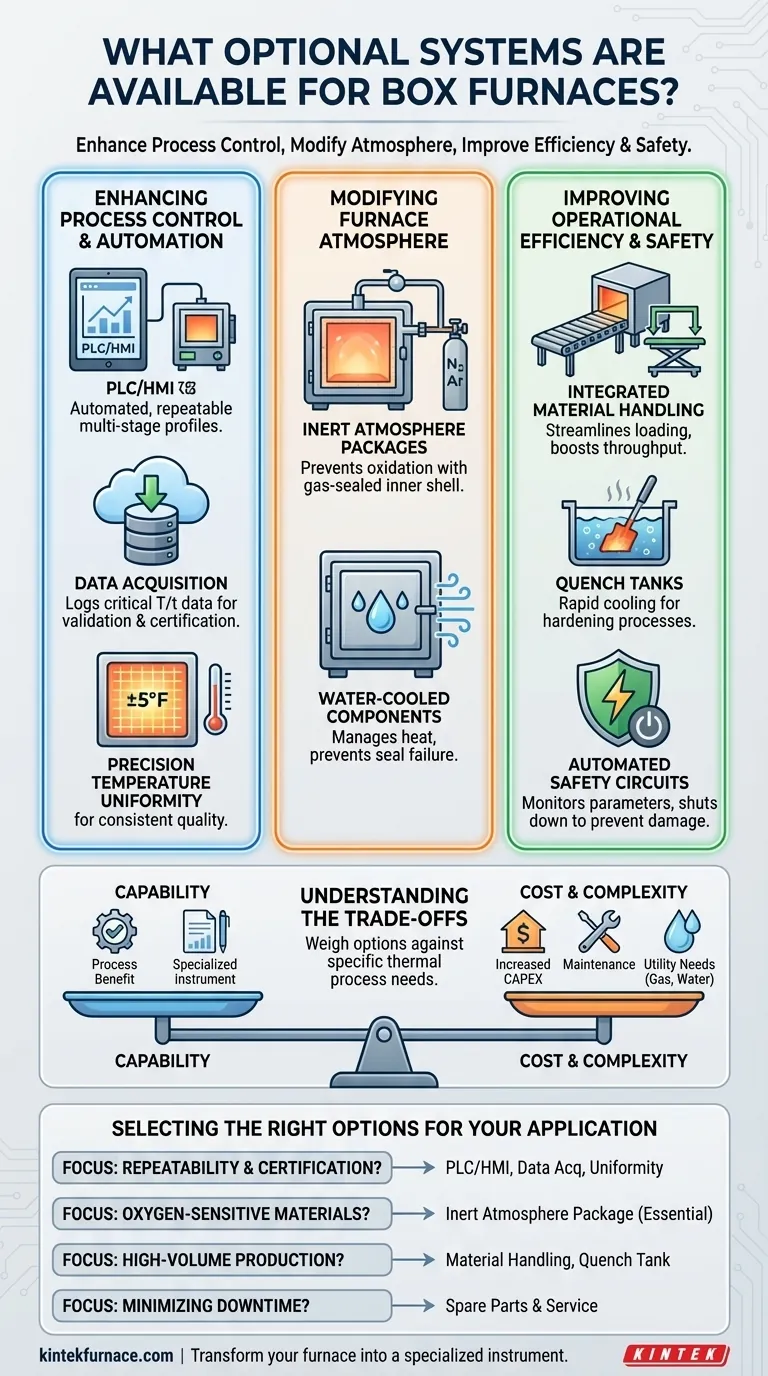

En bref, les systèmes optionnels pour les fours à moufle visent à améliorer le contrôle des processus, à modifier l'atmosphère interne et à optimiser l'efficacité opérationnelle. Les options les plus courantes incluent les commandes PLC/HMI pour l'automatisation, les systèmes de gaz inerte pour le contrôle de l'atmosphère, l'acquisition de données pour la validation des processus, et des fonctionnalités spécialisées pour une meilleure uniformité de la température.

L'essentiel est de considérer ces options non pas comme une simple liste de fonctionnalités, mais comme une boîte à outils pour transformer un four à usage général en un instrument spécialisé, précisément adapté à votre processus thermique spécifique, qu'il s'agisse de trempe, de recuit ou de durcissement.

Amélioration du contrôle et de l'automatisation des processus

Les améliorations les plus significatives se concentrent sur le passage de la surveillance manuelle à des processus automatisés, reproductibles et documentés. Ceci est essentiel pour les applications nécessitant une grande précision et une certification.

PLC/HMI pour l'automatisation des processus

Un PLC (Contrôleur Logique Programmable) et un HMI (Interface Homme-Machine) remplacent les minuteries standard et les contrôleurs à boucle unique. Cela permet de programmer et d'exécuter automatiquement des profils complexes de chauffage, de maintien en température et de refroidissement en plusieurs étapes.

Cela garantit que chaque pièce subit exactement le même cycle thermique, ce qui est essentiel pour la répétabilité du processus et le contrôle qualité.

Systèmes d'acquisition de données

Un système d'acquisition de données enregistre les variables critiques du processus, principalement la température et le temps. Il ne s'agit pas seulement de surveillance ; il fournit un enregistrement auditable du processus.

Pour des industries comme l'aérospatiale ou la fabrication médicale, cette documentation est souvent une exigence obligatoire pour la validation des processus et la certification des pièces.

Uniformité de température de précision

Alors qu'un four standard peut garantir une uniformité de température de ±25°F, de nombreux processus nécessitent un contrôle beaucoup plus strict. Des améliorations optionnelles peuvent atteindre des uniformités aussi précises que ±5°F.

Ceci est réalisé grâce à des arrangements de chauffage avancés, des conceptions de chicanes et des algorithmes de contrôle sophistiqués pour garantir que chaque partie de l'espace de travail est à la température souhaitée.

Modification de l'atmosphère du four

De nombreux processus de traitement thermique, tels que le recuit ou le brasage, nécessitent un environnement exempt d'oxygène pour éviter l'oxydation, la calamine et la décoloration des pièces.

Packages d'atmosphère inerte

Il s'agit d'une option complète qui modifie fondamentalement la construction du four. Elle comprend généralement une enveloppe intérieure étanche aux gaz soudée hermétiquement pour éviter les fuites.

Pour gérer la chaleur, ces systèmes nécessitent également des composants refroidis par eau, tels que des portes étanches par joint torique et des connexions de bornes électriques, afin d'éviter que les joints ne cèdent à hautes températures.

Le système permet de purger l'air de la chambre et de la remplir d'un gaz inerte, tel que l'azote ou l'argon, créant ainsi un environnement contrôlé et non réactif pour la pièce à travailler.

Amélioration de l'efficacité opérationnelle et de la sécurité

Ces options sont axées sur la manutention des matériaux, l'intégration des flux de travail et la protection du personnel et de l'équipement.

Manutention intégrée des matériaux

Pour les environnements de production, les rails à rouleaux de sole et les tables de chargement externes rationalisent le processus de chargement et de déchargement des pièces lourdes ou volumineuses.

Cela réduit la fatigue de l'opérateur, minimise le temps d'ouverture de la porte du four (ce qui économise de l'énergie) et augmente le débit global.

Bacs de trempe

Un bac de trempe peut être intégré à l'ensemble du four pour permettre un refroidissement rapide des pièces immédiatement après le traitement thermique. Il s'agit d'une étape critique dans les processus de durcissement.

Avoir le bac de trempe à proximité assure un transfert rapide, ce qui est crucial pour atteindre les propriétés métallurgiques souhaitées dans le matériau.

Circuits de sécurité automatisés

Un circuit d'arrêt automatique est une caractéristique de sécurité essentielle. Il surveille les paramètres critiques du four et peut couper l'alimentation du système en toute sécurité en cas de surchauffe ou d'autre dysfonctionnement.

Cela protège le four contre les dommages, les pièces contre la détérioration et améliore la sécurité globale de l'installation.

Comprendre les compromis

L'ajout de systèmes optionnels offre une plus grande capacité mais introduit également de la complexité et des coûts. Il est crucial de peser ces facteurs.

Coût vs. Capacité

Chaque option ajoute aux dépenses en capital initiales du four. Un package d'atmosphère inerte, par exemple, représente un investissement significatif en raison de la construction spécialisée requise. Vous devez vous assurer que le bénéfice du processus justifie le coût.

Complexité et maintenance accrues

Un four avec un PLC, des boucles de refroidissement par eau et des systèmes de distribution de gaz est intrinsèquement plus complexe qu'une unité de base. Cela exige des connaissances opérationnelles plus sophistiquées et un programme de maintenance préventive plus poussé.

Exigences en matière d'utilités et d'installations

Les options avancées s'accompagnent souvent de leurs propres besoins en infrastructure. Un système de gaz inerte nécessite un approvisionnement fiable en azote ou en argon. Les portes et composants refroidis par eau nécessitent une source constante d'eau de refroidissement et un système de drainage.

Sélectionner les bonnes options pour votre application

Choisissez vos options en fonction du résultat spécifique que vous devez atteindre.

- Si votre objectif principal est la répétabilité du processus et la certification : Donnez la priorité à un système de contrôle PLC/HMI, à un package d'acquisition de données et à une amélioration de l'uniformité de la température pour un contrôle plus strict.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène : Le package d'atmosphère inerte n'est pas optionnel ; il s'agit d'une exigence fondamentale pour votre application.

- Si votre objectif principal est la production à grand volume : Investissez dans des options de manutention des matériaux comme les rails à rouleaux de sole, les tables de chargement et un bac de trempe intégré pour maximiser le débit.

- Si votre objectif principal est de minimiser les temps d'arrêt : Un package de pièces de rechange et une supervision d'installation sur site disponible sont des investissements judicieux pour assurer une fiabilité à long terme.

En fin de compte, la bonne configuration transforme le four d'une simple boîte chauffée en un composant critique de votre processus de fabrication.

Tableau récapitulatif :

| Système optionnel | Avantages clés |

|---|---|

| Contrôles PLC/HMI | Permet des profils de chauffage et de refroidissement automatisés, reproductibles et multi-étapes pour un contrôle précis des processus. |

| Packages d'atmosphère inerte | Prévient l'oxydation et la formation de calamine en créant un environnement contrôlé et non réactif avec des gaz inertes. |

| Systèmes d'acquisition de données | Enregistre les données de température et de temps pour la validation et la certification des processus dans les industries réglementées. |

| Uniformité de température de précision | Atteint un contrôle strict (par exemple, ±5°F) pour un chauffage uniforme dans tout l'espace de travail. |

| Manutention intégrée des matériaux | Rationalise le chargement/déchargement avec des rails à rouleaux et des tables de chargement pour augmenter le débit et la sécurité. |

| Bacs de trempe | Permet un refroidissement rapide après le traitement thermique pour les processus de durcissement, assurant les propriétés matérielles désirées. |

| Circuits de sécurité automatisés | Surveille les paramètres et arrête le four pour prévenir les dommages et améliorer la sécurité opérationnelle. |

Prêt à optimiser vos processus thermiques avec un four à moufle sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, améliorant l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons transformer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître