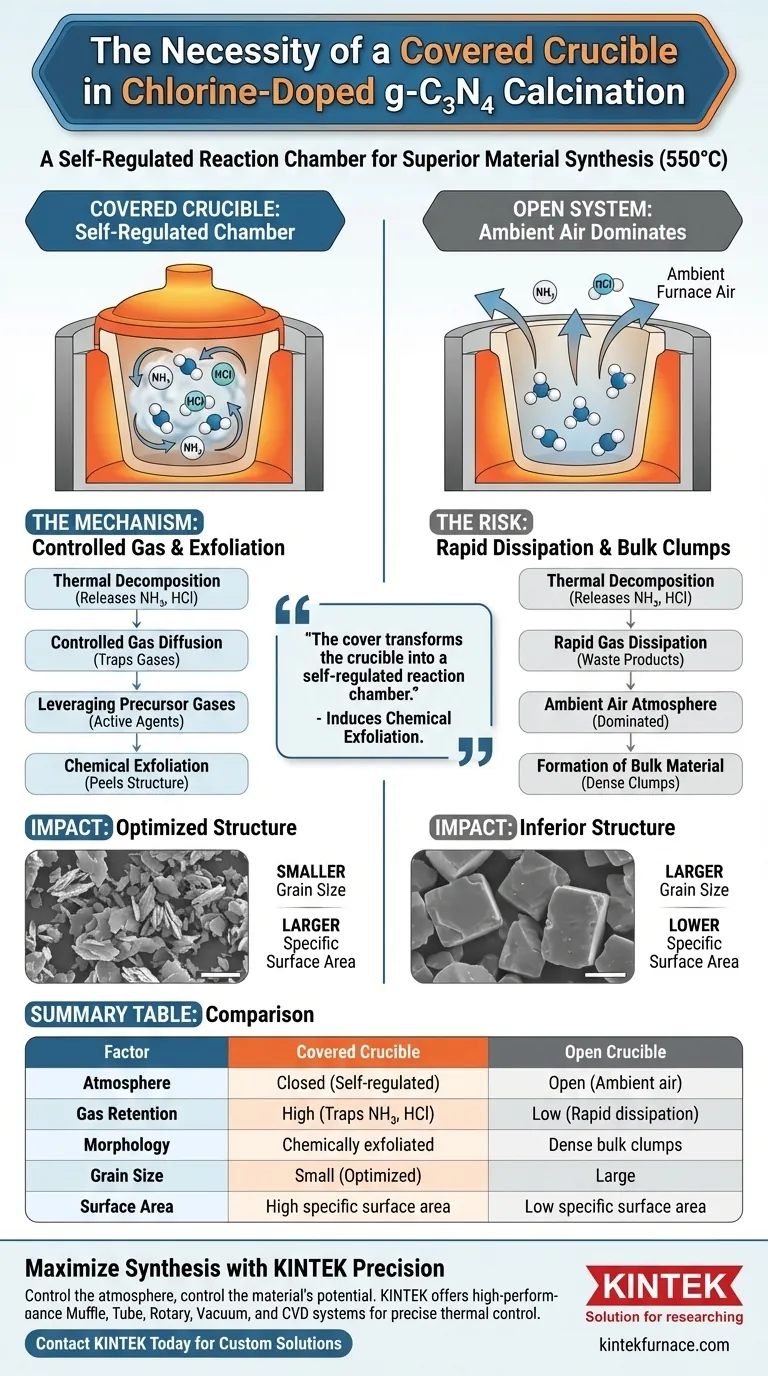

L'utilisation d'un creuset couvert est une nécessité, pas une préférence, car elle modifie fondamentalement l'atmosphère de réaction pendant le processus de calcination à 550°C. En limitant mécaniquement le flux d'air, vous empêchez l'évasion rapide des gaz de décomposition, les forçant à participer activement au raffinement de la structure du matériau.

Le couvercle transforme le creuset en une chambre de réaction autorégulée. En modulant la diffusion de l'ammoniac et du chlorure d'hydrogène, vous induisez un processus d'exfoliation chimique impossible à réaliser dans un système ouvert.

La mécanique d'une atmosphère de réaction fermée

Contrôle de la diffusion des gaz

Lors de la calcination des précurseurs du nitrure de carbone graphitique dopé au chlore, le matériau subit une décomposition thermique. Cela libère des gaz volatils.

Un creuset couvert crée un environnement relativement fermé. Cette configuration ralentit considérablement la vitesse de diffusion de ces gaz, les empêchant de se dissiper immédiatement dans la chambre du four plus large.

Utilisation des gaz précurseurs

Les gaz spécifiques générés lors de cette décomposition comprennent l'ammoniac ($NH_3$) et le chlorure d'hydrogène ($HCl$).

Dans un creuset ouvert, ces gaz seraient des produits de déchets. Dans un creuset couvert, ils deviennent des agents actifs. Le couvercle piège ces gaz à des concentrations élevées directement autour du solide réactif.

Impact sur la structure du matériau

Facilitation de l'auto-exfoliation

La rétention des gaz à haute température crée un environnement chimique unique. Le $NH_3$ et le $HCl$ piégés interagissent avec le matériau en vrac.

Cette interaction amène les gaz à exfolier la structure en vrac. Au lieu de former des amas volumineux et denses, le matériau est chimiquement décollé par ses propres sous-produits de décomposition.

Optimisation de la taille des grains et de la surface spécifique

Le résultat physique de cette exfoliation assistée par gaz est un changement spectaculaire de morphologie.

Le processus produit des tailles de grains plus petites par rapport à la calcination à l'air libre. Par conséquent, cette réduction de la taille des grains conduit à une surface spécifique plus grande, qui est une métrique critique pour les performances catalytiques du nitrure de carbone graphitique.

Comprendre les compromis

Le risque des systèmes ouverts

Il est important de comprendre ce qui se passe si le couvercle est omis. Sans le couvercle, l'atmosphère de réaction est dominée par l'air ambiant du four plutôt que par les gaz précurseurs.

La diffusion de $NH_3$ et de $HCl$ devient trop rapide pour avoir un effet. Le résultat est un matériau "en vrac" avec des grains plus gros, une surface spécifique plus faible et des propriétés électroniques ou catalytiques probablement inférieures.

Cohérence vs. Pression

Bien que le couvercle soit nécessaire, il crée un environnement de pression variable.

Vous devez vous assurer que le matériau du creuset peut résister à l'attaque chimique spécifique du gaz $HCl$ chaud. Cependant, pour la synthèse standard de ce matériau, les avantages du mécanisme "d'auto-exfoliation" l'emportent largement sur les exigences de l'équipement.

Faire le bon choix pour votre objectif

Lors de la configuration de votre four à haute température, tenez compte de vos exigences spécifiques en matière de matériaux :

- Si votre objectif principal est une activité catalytique élevée : Utilisez toujours un creuset couvert pour maximiser la surface spécifique par exfoliation assistée par gaz.

- Si votre objectif principal est l'étude des propriétés en vrac : Vous pourriez opter pour un creuset ouvert pour minimiser l'exfoliation, bien que cela entraîne un matériau avec des tailles de grains plus grandes.

Contrôlez l'atmosphère, et vous contrôlez le potentiel du matériau.

Tableau récapitulatif :

| Facteur | Creuset couvert | Creuset ouvert |

|---|---|---|

| Atmosphère | Fermée (Autorégulée) | Ouverte (Air ambiant) |

| Rétention des gaz | Élevée (Piège $NH_3$, $HCl$) | Faible (Dissipation rapide) |

| Morphologie | Exfolié chimiquement | Amas denses en vrac |

| Taille des grains | Petite (Optimisée) | Grande |

| Surface spécifique | Surface spécifique élevée | Surface spécifique faible |

Maximisez la synthèse de votre matériau avec la précision KINTEK

Obtenir l'exfoliation chimique parfaite nécessite un contrôle thermique précis. Chez KINTEK, nous comprenons la nuance des réactions contrôlées par l'atmosphère. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour soutenir votre recherche spécifique sur le nitrure de carbone graphitique dopé au chlore.

Prêt à améliorer la recherche catalytique de votre laboratoire ? Contactez-nous dès aujourd'hui pour découvrir comment nos fours à haute température peuvent fournir la stabilité et la précision dont vos projets uniques ont besoin.

Guide Visuel

Références

- Jie Ji, Ren Qian Tee. Chlorine-Doped Graphitic Carbon Nitride for Enhanced Photocatalytic Degradation of Reactive Black 5: Mechanistic and DFT Insights into Water Remediation. DOI: 10.1021/acsomega.5c04017

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction des billes céramiques dans un four à chambre ? Amélioration de la graphitisation du coke et de la sécurité du système

- Comment un four de laboratoire à haute température facilite-t-il la déstabilisation de la lignine ? Optimiser le prétraitement de la biomasse

- Pourquoi utiliser des tubes de quartz scellés sous vide pour la synthèse de CIPS CVT ? Assurer la pureté et la précision

- Quelle est l'importance de l'environnement à température constante fourni par une platine chauffante ? Expert Lab Solutions

- Pourquoi les tubes en céramique d'alumine sont-ils préférés pour les fours à haute température ? Assurer la stabilité et le contrôle jusqu'à 1800°C

- Quelles sont les fonctions techniques des unités de condensation et des sacs de collecte de gaz ? Optimisez vos expériences de réduction

- Pourquoi utiliser une boîte en graphite pour la sulfurisation du WS2 ? Essentiel pour la synthèse de couches minces de haute qualité

- Quelle est la nécessité d'une fenêtre d'observation dans une chambre de combustion de magnésium ? Améliorez votre analyse de données visuelles