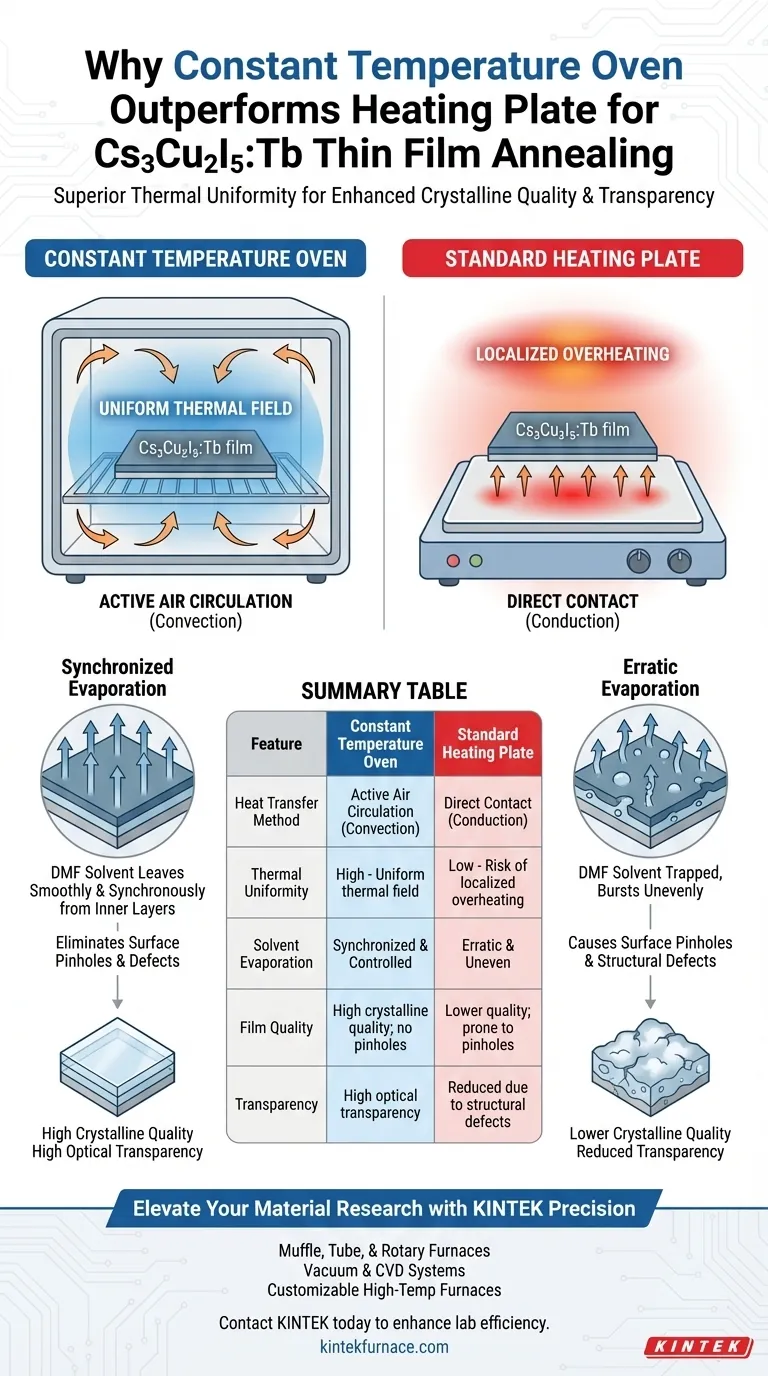

La supériorité d'un four à température constante réside dans sa capacité à créer un environnement thermique uniforme grâce à une circulation d'air active. Contrairement à une plaque chauffante standard, qui risque une surchauffe localisée, un four assure l'évaporation synchronisée du solvant diméthylformamide (DMF) des couches internes du film. Ce contrôle précis élimine les trous d'épingle en surface, résultant en des films de Cs3Cu2I5:Tb d'une qualité cristalline et d'une transparence optique nettement supérieures.

La différence fondamentale réside dans le contrôle du flux d'air : les fours à température constante utilisent une circulation interne pour créer un champ thermique uniforme, tandis que les plaques chauffantes reposent sur la chaleur conductrice qui conduit souvent à une évaporation inégale du solvant et à des défauts structurels.

Le mécanisme de l'uniformité thermique

Pour comprendre pourquoi le four donne de meilleurs résultats, il faut examiner comment la chaleur est délivrée au film mince.

La limitation des plaques chauffantes

Les plaques chauffantes standard transfèrent l'énergie thermique principalement par conduction, du substrat inférieur vers le haut.

Cette méthode crée souvent des points de surchauffe localisée sur le film.

Comme la chaleur n'est pas répartie uniformément sur l'ensemble de l'environnement, l'évaporation du solvant devient erratique, entraînant des défauts physiques dans la structure du matériau.

L'avantage de la circulation d'air interne

Un four à température constante fonctionne différemment en utilisant un système de circulation d'air interne.

Ce système crée un environnement de flux d'air contrôlé entourant l'ensemble de l'échantillon, plutôt que de simplement le chauffer par le dessous.

Le résultat est un champ thermique complètement uniforme, garantissant que chaque partie du film mince subit exactement les mêmes conditions de température et de flux d'air simultanément.

Optimisation de l'évaporation du solvant

Le défi crucial dans le recuit des films de Cs3Cu2I5:Tb est l'élimination du solvant, le diméthylformamide (DMF). La méthode de chauffage dicte la manière dont ce solvant quitte le film.

Évaporation synchronisée

L'environnement uniforme du four favorise une évaporation synchronisée du DMF.

Cela signifie que le solvant est éliminé des couches internes du film à une vitesse qui correspond à l'évaporation de surface.

Cette élimination "rapide" et coordonnée empêche le solvant de rester piégé ou de s'échapper de manière inégale.

Élimination des défauts de surface

Lorsque l'évaporation n'est pas synchronisée – comme c'est souvent le cas avec les plaques chauffantes – des trous d'épingle se forment à la surface du film.

Ces trous d'épingle sont des conséquences directes d'un séchage inégal et d'une surchauffe localisée.

En garantissant une évaporation uniforme, le four élimine efficacement ces trous d'épingle de surface, préservant l'intégrité de la surface du film.

Comprendre les compromis

Bien que le four à température constante soit le choix technique supérieur pour la qualité, il est important de comprendre les pièges spécifiques de l'alternative pour apprécier le compromis.

Le coût de qualité du chauffage par contact direct

Choisir une plaque chauffante implique un compromis important sur la qualité finale du matériau.

Bien qu'une plaque puisse être plus simple à installer, l'absence d'une atmosphère contrôlée sacrifie la qualité cristalline.

De plus, les défauts physiques (trous d'épingle) introduits par la plaque réduisent considérablement la transparence du film de scintillation final, le rendant moins efficace pour les applications optiques.

Faire le bon choix pour votre objectif

Le choix de l'équipement de recuit dicte le succès structurel et optique de vos films minces de Cs3Cu2I5:Tb.

- Si votre objectif principal est la structure cristalline : Utilisez le four à température constante pour assurer une évaporation synchronisée du DMF, ce qui améliore la qualité cristalline globale du film.

- Si votre objectif principal est la transparence optique : Fiez-vous au champ thermique uniforme du four pour éliminer les trous d'épingle de surface, qui sont les principaux détracteurs de la transparence du film.

En remplaçant la conduction localisée par un environnement thermique contrôlé et circulant, vous assurez la production de films de scintillation sans défauts et de haute performance.

Tableau récapitulatif :

| Caractéristique | Four à température constante | Plaque chauffante standard |

|---|---|---|

| Méthode de transfert de chaleur | Circulation d'air active (convection) | Contact direct (conduction) |

| Uniformité thermique | Élevée - Champ thermique uniforme | Faible - Risque de surchauffe localisée |

| Évaporation du solvant | Synchronisée et contrôlée | Erratique et inégale |

| Qualité du film | Haute qualité cristalline ; pas de trous d'épingle | Qualité inférieure ; sujet aux trous d'épingle de surface |

| Transparence | Haute transparence optique | Réduite en raison des défauts structurels |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenez une qualité cristalline supérieure et des films minces sans défauts grâce à nos solutions thermiques avancées. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire haute performance, notamment :

- Fours à moufle, à tube et rotatifs pour une synthèse précise des matériaux.

- Systèmes sous vide et CVD pour des applications de revêtement avancées.

- Fours haute température personnalisables adaptés à vos besoins de recherche uniques.

Ne laissez pas un chauffage inégal compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour découvrir comment nos systèmes thermiques de haute précision peuvent améliorer l'efficacité et le rendement de votre laboratoire.

Guide Visuel

Références

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un four à moufle se compare-t-il à un four sous vide ? Choisissez le bon traitement thermique pour vos matériaux

- Quels rôles jouent le four à moufle électrique et la cornue étanche aux gaz dans la production de biochar ? Pyrolyse à commande maître

- À quoi sert un four à moufle en laboratoire ? Obtenez une chaleur pure et à haute température pour une analyse précise

- Comment fonctionnent les fours à moufle électriques ? Débloquez le chauffage de précision pour votre laboratoire

- Pourquoi une rampe de température programmable est-elle essentielle dans le fonctionnement des fours muflés pour les précurseurs de nanomatériaux ?

- Quelles sont les utilisations principales des fours à moufle ? Essentiel pour le traitement à haute température sans contamination

- Pourquoi un four à moufle avec un contrôle de chauffage programmable multi-étapes est-il nécessaire pour la synthèse d'oxyde de magnésium par sol-gel ?

- Sur quels principes fonctionnent les fours à moufle ? Maîtrise de la chaleur, isolation et transfert uniforme