En son cœur, la principale différence entre un four à moufle et un four sous vide réside dans la méthode utilisée pour protéger un matériau pendant le chauffage. Un four à moufle empêche la contamination en isolant physiquement le matériau des éléments chauffants à l'intérieur d'une chambre scellée (le "moufle"). En revanche, un four sous vide atteint un niveau de pureté encore plus élevé en éliminant activement toute l'atmosphère de la chambre, éliminant ainsi les gaz réactifs comme l'oxygène.

Le choix entre ces fours ne consiste pas à savoir lequel est le "meilleur", mais quelle méthode de protection votre matériau requiert. Un four à moufle isole des contaminants, tandis qu'un four sous vide les élimine entièrement.

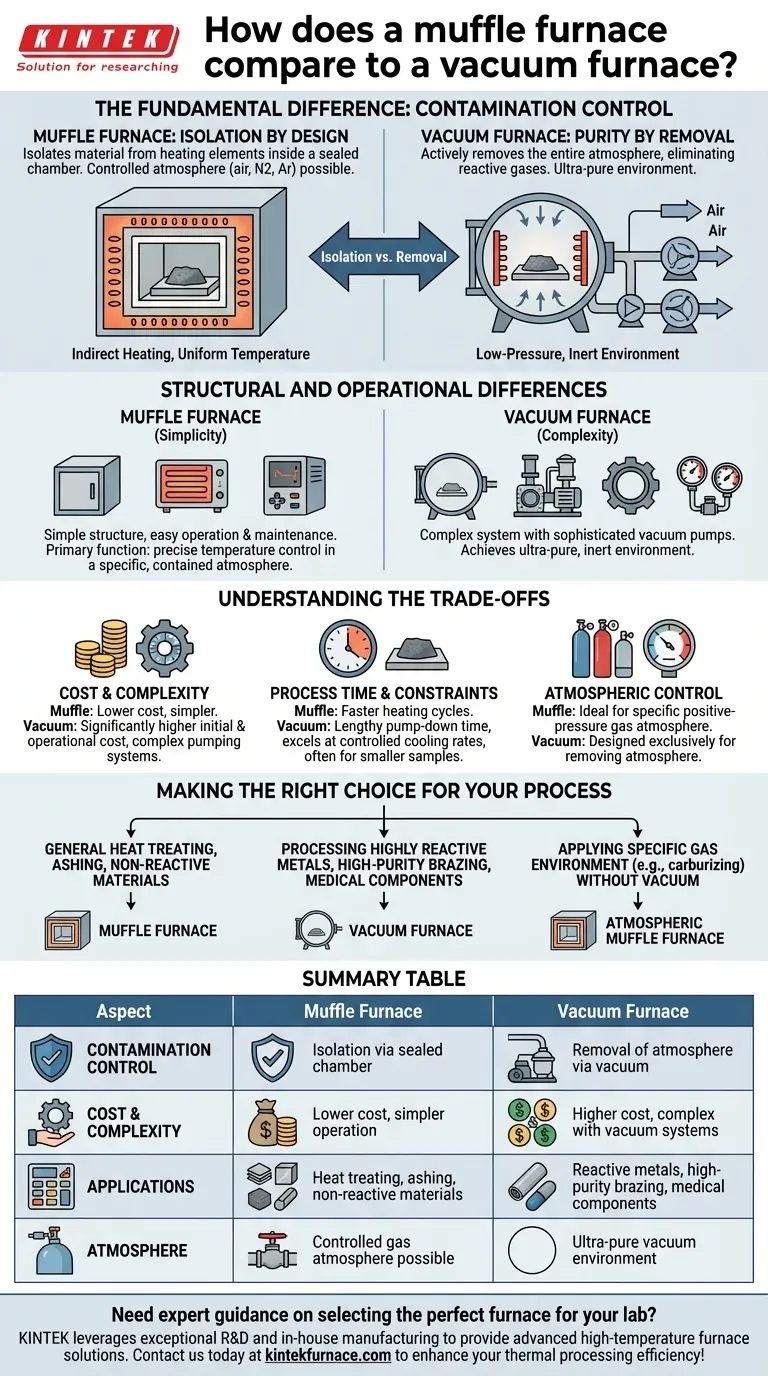

La différence fondamentale : le contrôle de la contamination

L'objectif central des deux fours est de chauffer un matériau sans réactions chimiques indésirables. Ils atteignent simplement cet objectif de manières fondamentalement différentes.

Le four à moufle : l'isolation par conception

Un four à moufle utilise une conception "boîte-dans-une-boîte". La chambre extérieure contient les éléments chauffants, tandis que la chambre intérieure scellée — le moufle — contient le matériau.

Cette méthode de chauffage indirect offre deux avantages clés. Premièrement, elle empêche le matériau d'entrer en contact direct avec les éléments chauffants ou la source de combustible, ce qui pourrait causer une contamination. Deuxièmement, elle assure une distribution de température très uniforme autour du matériau.

Ces fours peuvent fonctionner à l'air ambiant ou être purgés avec un gaz spécifique (comme l'azote ou l'argon) pour créer une atmosphère contrôlée, mais ils ne fonctionnent pas sous vide.

Le four sous vide : la pureté par élimination

Un four sous vide est conçu pour créer un environnement à basse pression. Avant le début du cycle de chauffage, un système de pompes puissantes élimine pratiquement tout l'air et les autres gaz de la chambre scellée.

En éliminant l'atmosphère, le four élimine les éléments réactifs comme l'oxygène et l'azote. Ceci est essentiel pour prévenir l'oxydation, la décoloration et d'autres réactions de surface qui compromettraient l'intégrité des matériaux sensibles.

Différences structurelles et opérationnelles

Les différents principes de fonctionnement dictent des conceptions, des complexités et des applications très différentes.

Simplicité et atmosphère (four à moufle)

Un four à moufle, souvent configuré comme un "four à caisson", a une structure relativement simple. Il se compose d'une enceinte isolée, d'éléments chauffants et d'un contrôleur de température.

Comme il ne nécessite pas de vide, sa construction est moins complexe, ce qui le rend plus facile à utiliser et à entretenir. Sa fonction principale est un contrôle précis de la température dans une atmosphère spécifique et confinée.

Complexité et pureté (four sous vide)

Un four sous vide est un système bien plus complexe. Il comprend non seulement une chambre de chauffage et des commandes, mais aussi un système de vide sophistiqué avec plusieurs pompes (par exemple, mécaniques, à diffusion), des joints complexes et des manomètres.

Cette complexité est la contrepartie nécessaire pour atteindre l'environnement inerte et ultra-pur requis pour les applications les plus exigeantes.

Comprendre les compromis

Choisir le mauvais four peut être une erreur coûteuse, soit en endommageant les matériaux, soit en surinvestissant dans une technologie inutile.

Coût et complexité

Un four sous vide représente un investissement nettement plus élevé en termes de coût initial, d'entretien courant et de consommation d'énergie opérationnelle en raison des systèmes de pompage complexes. Un four à moufle est une solution plus économique et plus simple.

Temps de processus et contraintes

Les cycles de chauffage dans un four à moufle sont généralement plus rapides car il n'y a pas besoin d'un long temps de "pompage" pour créer un vide. Cependant, les fours sous vide excellent dans les taux de refroidissement contrôlés, ce qui peut être critique pour obtenir des propriétés matérielles spécifiques.

Pour la taille des échantillons, les chambres de type moufle peuvent généralement accueillir des échantillons plus grands et plus volumineux que les fours tubulaires souvent utilisés dans les applications sous vide.

Contrôle atmosphérique

C'est une distinction critique. Un four à moufle est idéal lorsque vous avez besoin d'introduire et de maintenir une atmosphère gazeuse à pression positive spécifique. Un four sous vide est conçu exclusivement pour éliminer l'atmosphère afin d'obtenir un vide de haute pureté.

Faire le bon choix pour votre processus

Votre décision doit être basée entièrement sur les propriétés chimiques de votre matériau et le résultat souhaité du traitement thermique.

- Si votre objectif principal est le traitement thermique général, la calcination ou le test de matériaux non réactifs : Un four à moufle offre la voie la plus rentable et la plus directe vers un contrôle précis de la température.

- Si votre objectif principal est le traitement de métaux hautement réactifs (comme le titane), le brasage de haute pureté ou les composants de qualité médicale : Un four sous vide est non négociable pour prévenir l'oxydation catastrophique.

- Si votre objectif principal est d'appliquer un environnement gazeux spécifique (par exemple, la cémentation) sans avoir besoin d'un vide : Un four à moufle atmosphérique est l'outil approprié.

En comprenant le principe fondamental de l'isolation versus l'élimination, vous pouvez choisir en toute confiance l'outil de traitement thermique adapté à votre matériau spécifique et au résultat souhaité.

Tableau récapitulatif :

| Aspect | Four à moufle | Four sous vide |

|---|---|---|

| Contrôle de la contamination | Isolation via une chambre scellée | Élimination de l'atmosphère via le vide |

| Coût & Complexité | Coût inférieur, fonctionnement plus simple | Coût plus élevé, complexe avec systèmes de vide |

| Applications | Traitement thermique, calcination, matériaux non réactifs | Métaux réactifs, brasage de haute pureté, composants médicaux |

| Atmosphère | Atmosphère gazeuse contrôlée possible | Environnement sous vide ultra-pur |

Besoin de conseils d'experts pour choisir le four parfait pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître