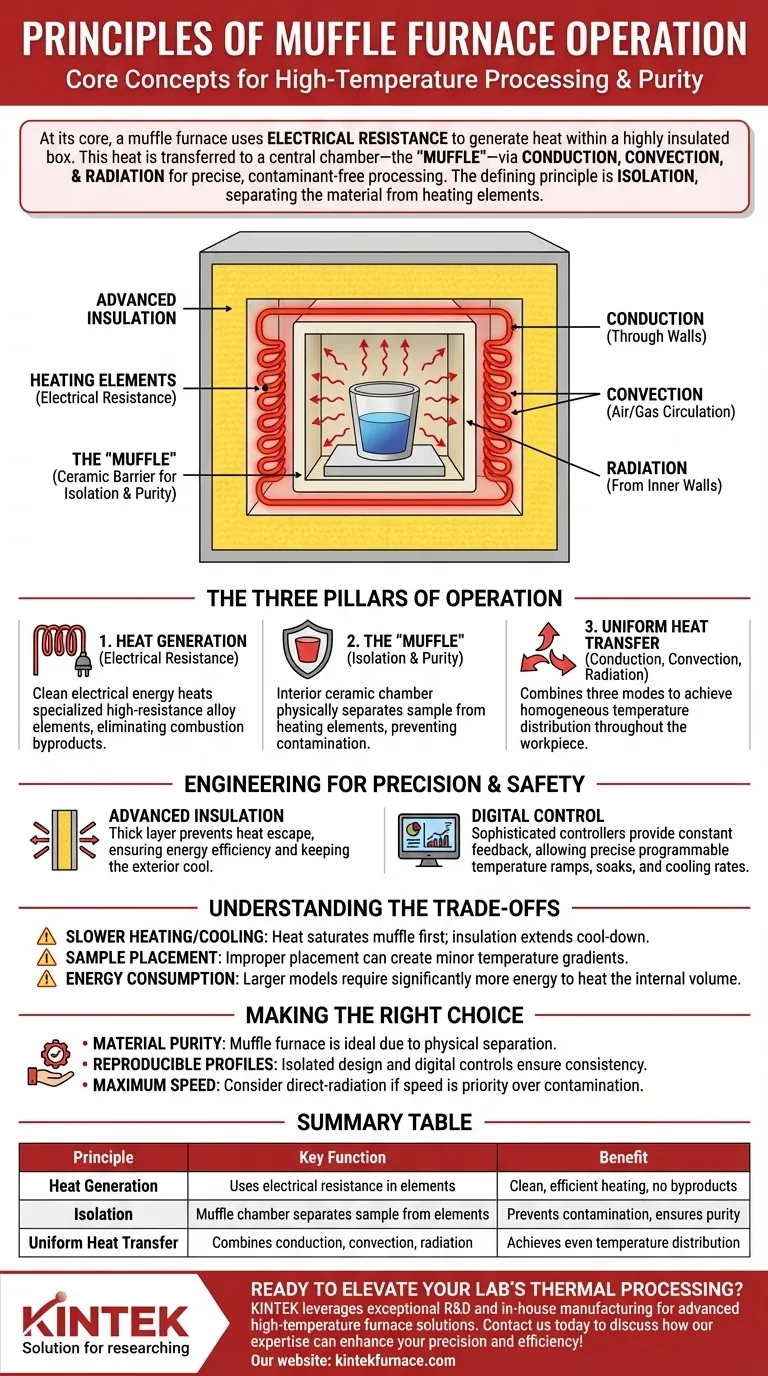

À la base, un four à moufle fonctionne en utilisant la résistance électrique pour générer de la chaleur à l'intérieur d'une boîte hautement isolée. Cette chaleur est ensuite transférée vers une chambre centrale – le "moufle" – par une combinaison de conduction, de convection et de rayonnement, permettant un traitement précis à haute température dans un environnement contrôlé et sans contaminants.

Le principe fondamental d'un four à moufle n'est pas seulement la génération de chaleur, mais l'isolation. Le "moufle" est une barrière physique qui sépare le matériau à chauffer des éléments chauffants, assurant l'uniformité de la température et prévenant la contamination.

Les trois piliers du fonctionnement d'un four à moufle

Pour véritablement comprendre comment un four à moufle obtient ses résultats, nous devons examiner les trois principes distincts qui agissent de concert : la génération de chaleur, l'isolation et le transfert uniforme.

Principe 1 : Génération de chaleur par résistance électrique

Le processus commence par de l'énergie électrique propre. Des éléments chauffants spécialisés, souvent fabriqués à partir de fer-chrome ou d'alliages similaires à haute résistance, sont positionnés autour de la chambre centrale.

Lorsqu'un courant électrique contrôlé traverse ces éléments, leur résistance naturelle les fait chauffer intensément. Cette méthode est très efficace et élimine les sous-produits de combustion, les fumées ou les flammes nues associés aux fours à combustible.

Principe 2 : Le "Moufle" pour l'isolation et la pureté

Le "moufle" est le cœur du four et son principal élément différenciateur. C'est une chambre intérieure, généralement en céramique haute température, qui contient la pièce ou l'échantillon.

Cette chambre agit comme une barrière cruciale. Elle protège l'échantillon du contact direct avec les éléments chauffants, empêchant tout écaillage potentiel de matériau des éléments de contaminer l'échantillon. Cette isolation rend les fours à moufle essentiels pour les applications nécessitant une grande pureté.

Principe 3 : Transfert de chaleur uniforme

Une fois la chaleur générée, elle doit être délivrée uniformément à l'échantillon. Les fours à moufle utilisent trois modes de transfert de chaleur pour y parvenir.

- Conduction : La chaleur se propage directement à travers le matériau solide des parois de la chambre du moufle jusqu'au conteneur de l'échantillon.

- Convection : L'air (ou une atmosphère gazeuse contrôlée) à l'intérieur de la chambre chauffe, circule et transfère l'énergie thermique à toutes les surfaces de l'échantillon.

- Rayonnement : Les parois internes chaudes du moufle rayonnent de l'énergie thermique vers l'intérieur, baignant l'échantillon de chaleur dans toutes les directions. Ce "rayonnement de corps noir" est essentiel pour obtenir une température homogène dans toute la pièce.

Ingénierie pour la précision et la sécurité

Les principes fondamentaux sont appuyés par des caractéristiques d'ingénierie clés qui garantissent un fonctionnement fiable et sûr.

Le rôle de l'isolation avancée

Autour des éléments chauffants et du moufle se trouve une épaisse couche d'isolation haute performance. Ce matériau est conçu pour empêcher la chaleur de s'échapper dans l'environnement du laboratoire.

Ce confinement thermique exceptionnel assure l'efficacité énergétique et maintient l'extérieur du four froid au toucher, ce qui est une caractéristique de sécurité essentielle pour les opérateurs.

L'importance du contrôle numérique

Les fours à moufle modernes ne sont pas de simples appareils "marche/arrêt". Ils sont intégrés à des contrôleurs numériques sophistiqués et des thermocouples qui fournissent une boucle de rétroaction constante.

Ces contrôleurs permettent à l'utilisateur de programmer des rampes de température précises, des temps de maintien (paliers) et des vitesses de refroidissement contrôlées. Cela transforme le four d'un simple four en un instrument scientifique reproductible, garantissant que les résultats peuvent être obtenus de manière cohérente.

Comprendre les compromis

Bien que puissante, la conception d'un four à moufle introduit des considérations spécifiques que chaque utilisateur doit comprendre.

Cycles de chauffe et de refroidissement plus lents

Parce que la chaleur doit d'abord saturer la chambre du moufle avant d'être transférée à l'échantillon, les temps de chauffage peuvent être plus lents que dans les fours à chauffage direct. De même, l'isolation lourde signifie que les périodes de refroidissement sont naturellement prolongées.

L'impact du placement de l'échantillon

Bien que conçu pour l'uniformité, l'obtention d'une homogénéité de température parfaite dépend d'une utilisation correcte. Un placement incorrect d'un échantillon, surtout s'il est trop grand ou touche une paroi, peut créer des gradients de température mineurs et affecter les résultats.

Consommation d'énergie pour les grands modèles

L'énergie requise pour chauffer le volume interne et la masse thermique du moufle augmente considérablement avec la taille de la chambre. Pour les applications industrielles à grande échelle, le coût opérationnel est un compromis direct par rapport à la capacité de traitement du four.

Faire le bon choix pour votre application

Le choix du bon outil de traitement thermique dépend entièrement de votre objectif principal.

- Si votre objectif principal est la pureté des matériaux et la prévention de la contamination : Un four à moufle est le choix idéal grâce à la séparation physique entre les éléments chauffants et votre échantillon.

- Si votre objectif principal est d'obtenir des profils thermiques hautement reproductibles : La combinaison d'une conception de moufle isolée et de contrôles numériques modernes fait de ce four une option supérieure.

- Si votre objectif principal est une vitesse de chauffage maximale pour les matériaux robustes : Vous devrez peut-être évaluer le compromis en termes de temps de cycle ou envisager un four à rayonnement direct si la contamination n'est pas une préoccupation.

Comprendre ces principes fondamentaux vous permet d'utiliser le four à moufle non seulement comme une source de chaleur, mais comme un instrument de précision pour obtenir des résultats fiables et de haute qualité.

Tableau récapitulatif :

| Principe | Fonction clé | Avantage |

|---|---|---|

| Génération de chaleur | Utilise la résistance électrique dans les éléments | Chauffage propre et efficace sans sous-produits de combustion |

| Isolation | La chambre du moufle sépare l'échantillon des éléments | Prévient la contamination et assure la pureté |

| Transfert de chaleur uniforme | Combine conduction, convection, rayonnement | Permet une distribution uniforme de la température pour des résultats fiables |

Prêt à optimiser les processus thermiques de votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température, adaptées aux divers laboratoires. Notre gamme de produits – incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre précision et votre efficacité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau