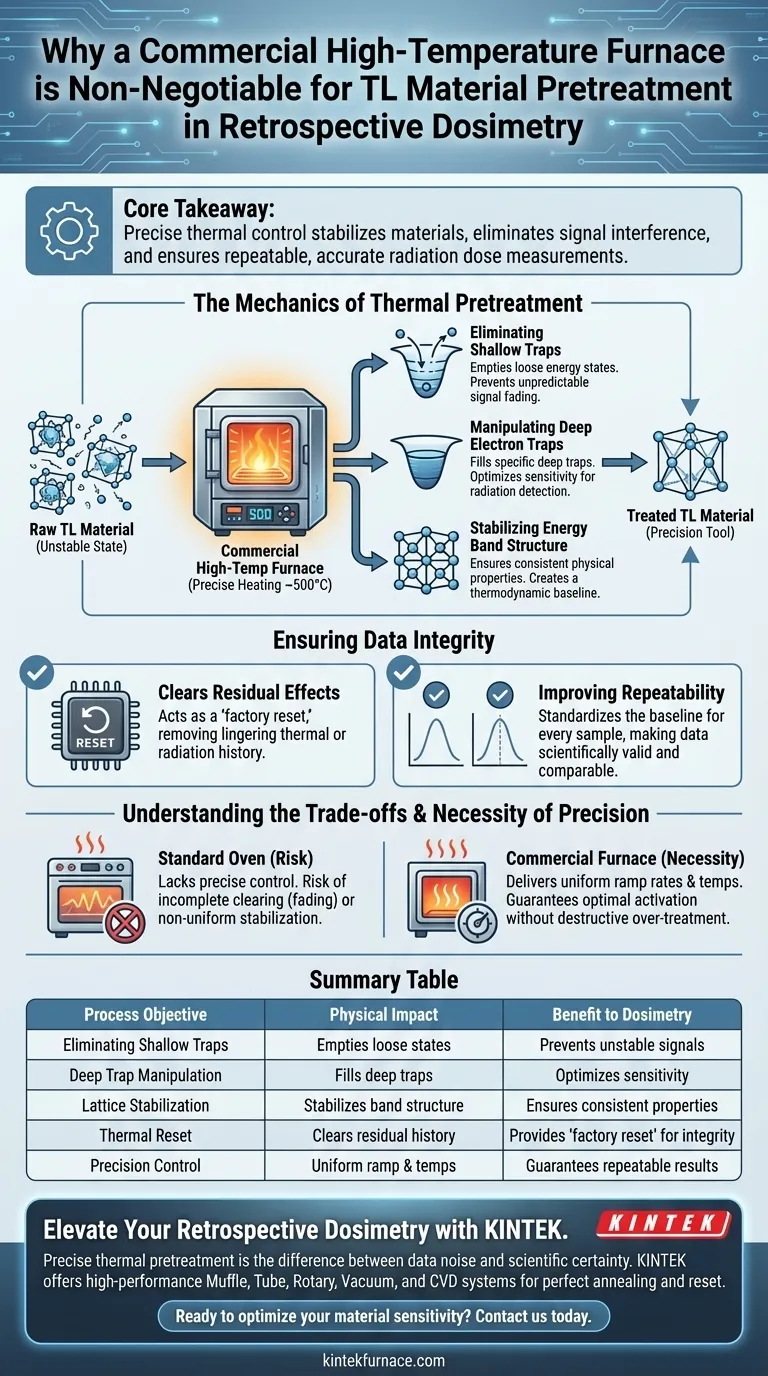

Un four commercial à haute température est une exigence non négociable pour le prétraitement des matériaux de thermoluminescence (TL) dans la dosimétrie rétrospective de laboratoire. Sa fonction principale est de soumettre les matériaux à un processus de recuit ou d'activation précisément contrôlé, en les chauffant à plusieurs centaines de degrés Celsius pour réinitialiser leur état physique avant la mesure.

Point clé Le four fournit un environnement thermique contrôlé qui stabilise la structure de bande d'énergie du matériau et élimine les effets thermiques résiduels. En éliminant les pièges à électrons instables et en réinitialisant le matériau, ce processus garantit que les mesures de dose de rayonnement ultérieures sont reproductibles, précises et exemptes d'interférences de signal.

La mécanique du prétraitement thermique

Élimination des pièges peu profonds

L'objectif physique principal du traitement à haute température est d'éliminer les pièges peu profonds. Ce sont des états énergétiques dans le réseau du matériau qui retiennent les électrons de manière lâche.

Si elles ne sont pas traitées, ces pièges peu profonds libèrent des électrons de manière imprévisible, provoquant des signaux instables. Le chauffage du matériau vide ces pièges, les empêchant d'interférer avec la lecture précise du signal dosimétrique.

Manipulation des pièges à électrons profonds

Au-delà de l'élimination des pièges peu profonds, le processus thermique est utilisé pour remplir les pièges profonds d'électrons. Il s'agit d'un traitement d'activation spécifique qui prépare le matériau à la mesure.

En s'assurant que les pièges profonds sont occupés, la sensibilité du matériau TL est optimisée pour le type spécifique de détection de rayonnement requis en dosimétrie rétrospective.

Stabilisation de la structure de bande d'énergie

Le four fait plus que simplement déplacer des électrons ; il stabilise la structure de bande d'énergie du réseau cristallin.

Les matériaux de thermoluminescence peuvent être thermodynamiquement instables. Un traitement thermique précis amène le matériau à un état d'énergie constant, garantissant que ses propriétés physiques restent constantes pendant le processus de lecture réel.

Assurer l'intégrité des données

Élimination des effets résiduels

Les matériaux portent souvent une "histoire" d'expositions thermiques ou de radiations antérieures. Le four est utilisé pour éliminer les effets résiduels de stabilité thermique.

Cela agit comme une "réinitialisation d'usine" pour l'échantillon. Il supprime toute donnée ou bruit persistant des utilisations précédentes, garantissant que le signal que vous mesurez provient uniquement de la dose de rayonnement que vous avez l'intention d'étudier.

Amélioration de la reproductibilité

L'objectif ultime de l'utilisation d'un four commercial est d'améliorer considérablement la reproductibilité.

Sans une réinitialisation standardisée à haute température, deux mesures de la même dose pourraient donner des résultats différents. Le four garantit que chaque échantillon part de la même base de référence exacte, rendant les données scientifiquement valides et comparables.

Comprendre les compromis

La nécessité de la précision

La référence souligne un environnement thermique précisément contrôlé. Un four standard manque souvent de l'uniformité de température et du contrôle du taux de montée nécessaires à cette physique délicate.

Si la température est trop basse, les pièges peu profonds persistent, entraînant une atténuation du signal. Si la température fluctue, la structure de bande d'énergie peut ne pas se stabiliser uniformément dans tout le lot.

Risque de sur-traitement

Bien que la référence souligne la nécessité de chauffer à "plusieurs centaines de degrés", il faut trouver un équilibre.

L'objectif est l'activation et le recuit, pas la destruction. Le four commercial permet des températures maximales spécifiques pour garantir que le matériau est nettoyé sans altérer de manière permanente sa sensibilité physique aux radiations.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre dosimétrie rétrospective, alignez votre utilisation du four sur vos besoins expérimentaux spécifiques :

- Si votre objectif principal est la pureté du signal : Privilégiez les protocoles qui garantissent l'élimination complète des pièges peu profonds pour éviter les signaux instables et "fuyants".

- Si votre objectif principal est l'étude longitudinale : un respect strict de températures de recuit identiques est essentiel pour maintenir la structure de bande d'énergie entre les mesures prises à différents moments.

Un prétraitement thermique précisément contrôlé est le fondement d'une dosimétrie fiable, transformant une matière première en un outil de mesure de précision.

Tableau récapitulatif :

| Objectif du processus | Impact physique | Bénéfice pour la dosimétrie |

|---|---|---|

| Élimination des pièges peu profonds | Vide les états d'énergie lâches | Prévient les signaux instables et l'atténuation |

| Manipulation des pièges profonds | Remplit les pièges à électrons profonds | Optimise la sensibilité pour la détection de rayonnement |

| Stabilisation du réseau | Stabilise la structure de bande d'énergie | Assure des propriétés physiques constantes |

| Réinitialisation thermique | Élimine l'historique thermique résiduel | Fournit une "réinitialisation d'usine" pour l'intégrité des données |

| Contrôle de précision | Taux de montée et températures uniformes | Garantit des résultats reproductibles et scientifiquement valides |

Améliorez votre dosimétrie rétrospective avec KINTEK

Un prétraitement thermique précis fait la différence entre le bruit des données et la certitude scientifique. KINTEK fournit les solutions de laboratoire haute performance nécessaires pour garantir que vos matériaux de thermoluminescence sont parfaitement recuits et réinitialisés.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD. Que vous ayez besoin de protocoles standard ou d'un four conçu sur mesure pour des exigences de recherche uniques, KINTEK offre l'uniformité de température et la stabilité dont votre laboratoire a besoin.

Prêt à optimiser la sensibilité de votre matériau ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours à haute température avec nos spécialistes techniques.

Guide Visuel

Références

- Hayder Khudhair Obayes. Review: Theory of Thermoluminescence & Related by Reuven Chen (Author), Stephen W S Mckeever. DOI: 10.55640/eijmrms-05-07-02

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les fonctions principales des fours industriels à haute température, à moufle ou tubulaires, dans le frittage des PCEC ?

- Comment le contrôle précis de la température du four affecte-t-il les échafaudages céramiques frittés ? Optimiser la résistance et la bioactivité

- Comment le frittage par plasma d'étincelles (SPS) se compare-t-il au frittage traditionnel en four mufflé ? Obtenir des céramiques à grains fins

- Quel rôle fondamental joue un four à résistance de boîte à haute température dans la production de nanopoudres d'oxyde de nickel dopé ?

- Quelles sont les options de contrôle de l'atmosphère disponibles dans les fours à moufle avancés ?Solutions de précision pour le traitement thermique spécialisé

- Quel est le rôle des fours à moufle ou à tube dans la préparation du nitrure de carbone ? Optimisez votre polymérisation thermique

- Pourquoi la tension d'entrée est-elle importante pour les fours à moufle ? Assurez sécurité et performances optimales

- Quel est l'objectif principal de l'utilisation d'un four de recuit en boîte pour les nanostructures de ZnO 3D ? Ingénierie de la croissance des grains