La tension d'entrée est le facteur le plus critique pour la performance, la sécurité et la durée de vie opérationnelle d'un four à moufle. Fournir la bonne tension n'est pas une simple recommandation, mais une exigence stricte, car un décalage peut entraîner une défaillance immédiate de l'équipement, un chauffage inefficace ou des risques de sécurité importants dans votre laboratoire.

Faire correspondre la tension spécifiée de votre four à l'alimentation électrique de votre installation est une vérification fondamentale pour l'intégrité opérationnelle. Une tension incorrecte a un impact direct sur la puissance délivrée aux éléments chauffants, déterminant si le four fonctionne comme prévu ou tombe en panne de manière catastrophique.

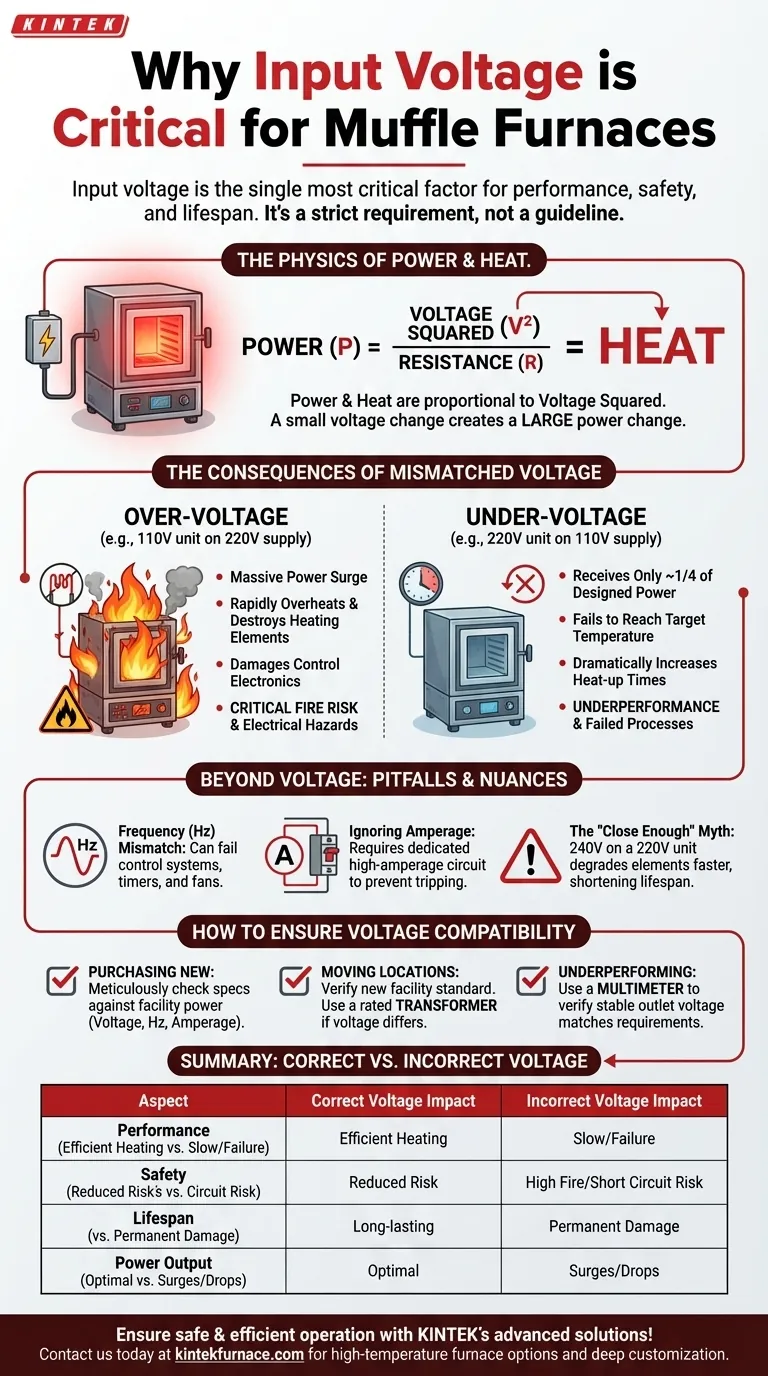

La physique de la puissance et de la chaleur

Pour comprendre pourquoi la tension est si cruciale, nous devons examiner la relation directe entre la tension, la résistance et la puissance qui génère de la chaleur.

La puissance est proportionnelle au carré de la tension

Les éléments chauffants d'un four à moufle ont une résistance (R) électrique fixe. La puissance (P) qu'ils génèrent sous forme de chaleur est régie par la formule P = V²/R, où V est la tension d'entrée.

Cette relation au carré est essentielle. Un petit changement de tension crée un changement beaucoup plus important de la puissance de sortie.

L'impact d'une tension mal adaptée

En raison de cette relation exponentielle, même un léger décalage de tension a de graves conséquences :

- Surtension : Fournir une tension supérieure à la valeur nominale du four (par exemple, brancher un appareil 110V sur une alimentation 220V) provoquera une augmentation massive de la puissance. Cela entraînera une surchauffe rapide et la destruction des éléments chauffants, et peut endommager l'électronique de commande.

- Sous-tension : Fournir une tension inférieure à celle spécifiée paralysera la capacité de chauffage du four. Un four 220V connecté à une alimentation 110V ne recevra qu'un quart (1/4) de sa puissance nominale, l'empêchant d'atteindre sa température cible ou augmentant considérablement les temps de chauffe.

Conséquences pratiques d'une tension incorrecte

Au-delà de la physique, les implications concrètes d'un décalage de tension vont de l'inconvénient au danger.

Risque de dommages permanents

Le résultat le plus courant d'une surtension est la destruction permanente des composants centraux du four. Cela signifie souvent une réparation coûteuse et complexe, remplaçant les serpentins chauffants délicats et potentiellement le contrôleur d'alimentation principal.

Sous-performance et processus échoués

Un four sous-alimenté ne parvient pas à remplir sa fonction essentielle. Cela conduit à un traitement incomplet des matériaux, à des résultats de test inexacts et à une perte de temps et de ressources alors que vous attendez que le four lutte pour atteindre une température qu'il pourrait ne jamais atteindre.

Dangers critiques pour la sécurité

La surtension n'endommage pas seulement l'équipement ; elle crée un grave risque d'incendie. Les éléments chauffants et le câblage interne surchargés peuvent fondre, court-circuiter et enflammer les matériaux environnants. Elle impose également un stress immense aux circuits électriques de votre installation.

Comprendre les pièges et les nuances

La vérification de la tension est la première étape, mais une configuration vraiment robuste nécessite d'examiner l'ensemble du tableau électrique.

Oublier de vérifier la fréquence (Hz)

Bien que les éléments chauffants eux-mêmes soient souvent agnostiques à la fréquence, les systèmes de commande, les minuteries et les ventilateurs de refroidissement du four peuvent être conçus pour une fréquence spécifique (par exemple, 60 Hz aux États-Unis contre 50 Hz en Europe). Un décalage peut entraîner la défaillance ou le fonctionnement incorrect de ces composants auxiliaires.

Ignorer l'ampérage et la capacité du circuit

La plaque signalétique d'un four spécifie à la fois sa tension requise et son tirage de courant (ampérage). Vous devez vous assurer que le circuit sur lequel vous le branchez peut gérer cet ampérage. Un four de grande puissance nécessite souvent un circuit et un disjoncteur dédiés à fort ampérage pour fonctionner sans couper l'alimentation de toute une pièce.

La fausse idée du "suffisamment proche"

Supposer qu'un four 220V fonctionnera très bien sur un circuit 240V est une erreur courante. Bien qu'il puisse fonctionner initialement, la condition de surtension constante dégradera plus rapidement les éléments chauffants, réduisant considérablement la durée de vie opérationnelle du four. Visez toujours à faire correspondre la tension spécifiée aussi précisément que possible.

Comment assurer la compatibilité de la tension

Faire le bon choix est une question de diligence avant de brancher l'équipement.

- Si vous achetez un nouveau four : Vérifiez méticuleusement les spécifications techniques du produit par rapport aux prises de courant disponibles dans votre laboratoire. Confirmez la tension, la fréquence et l'ampérage, et prévoyez un circuit dédié si nécessaire.

- Si vous déplacez un four vers un nouvel emplacement : Vérifiez la norme d'alimentation de la nouvelle installation. Si la tension diffère, vous devez utiliser un transformateur élévateur ou abaisseur correctement évalué pour assurer la compatibilité.

- Si votre four sous-performe : Avant de supposer qu'un composant est défaillant, utilisez un multimètre pour vérifier que la tension à la prise est stable et correspond aux exigences du four.

En traitant la spécification de tension comme une exigence absolue, vous garantissez que votre équipement fonctionne en toute sécurité, efficacement et de manière fiable pendant toute sa durée de vie.

Tableau récapitulatif :

| Aspect | Impact d'une tension correcte | Impact d'une tension incorrecte |

|---|---|---|

| Performance | Chauffage efficace, contrôle précis de la température | Chauffage lent, incapacité à atteindre la température cible |

| Sécurité | Risque réduit d'incendie et de dangers électriques | Risque élevé de surchauffe, de courts-circuits et d'incendies |

| Durée de vie | Composants durables et fonctionnement fiable | Dommages permanents aux éléments chauffants et aux commandes |

| Puissance de sortie | Distribution optimale de la puissance (P = V²/R) | Surtensions ou chutes de puissance entraînant une inefficacité |

Assurez le fonctionnement sûr et efficace de votre four à moufle avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication en interne, nous proposons à divers laboratoires des options de fours haute température telles que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques. Ne risquez pas une panne d'équipement – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique