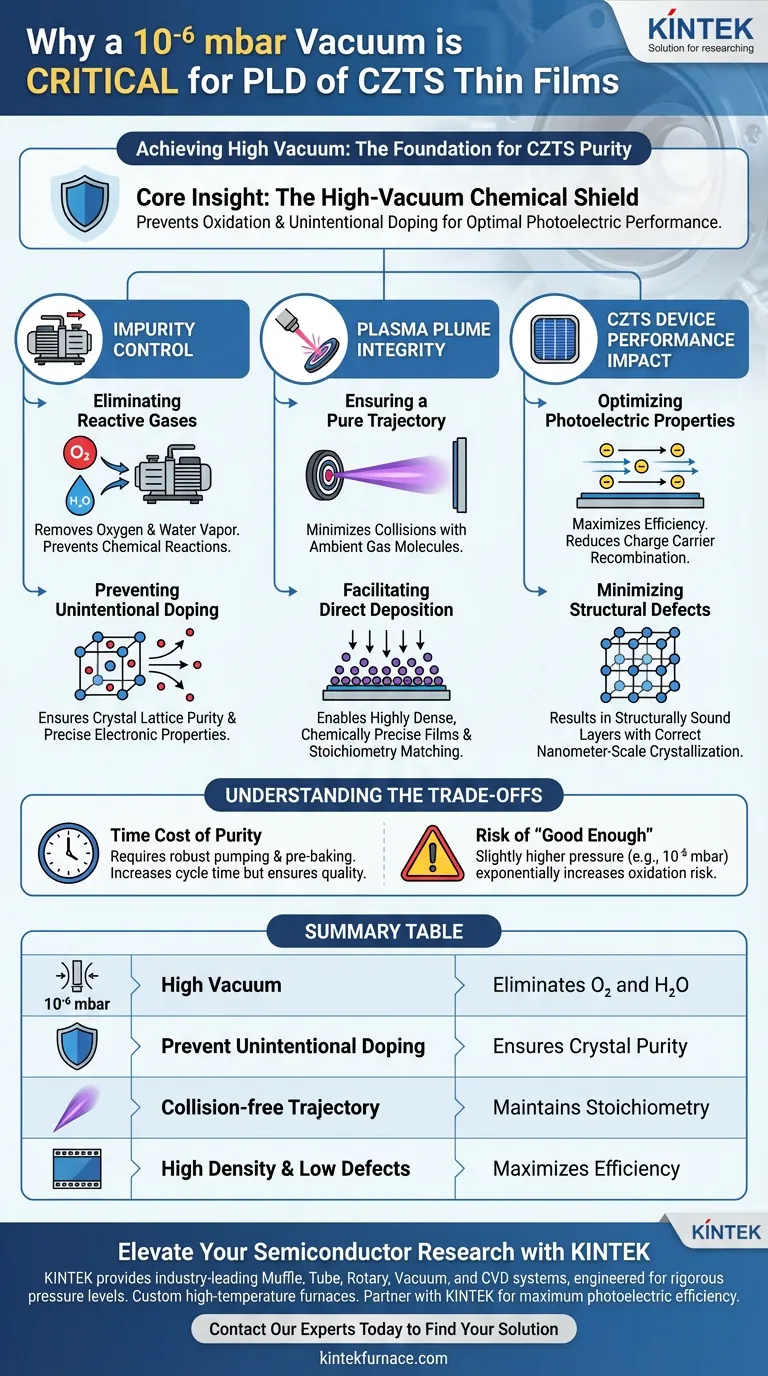

Atteindre une pression de fond de 10⁻⁶ mbar est essentiel pour éliminer les contaminants atmosphériques qui compromettent l'intégrité chimique des couches minces de CZTS. Ce niveau de vide spécifique est requis pour évacuer les gaz impurs, principalement l'oxygène et la vapeur d'eau, les empêchant de réagir avec le matériau pendant la phase sensible de dépôt.

L'idée centrale Un environnement de vide poussé agit comme un bouclier chimique, garantissant que le panache de plasma généré par laser parcourt un chemin vierge jusqu'au substrat. En prévenant l'oxydation et le dopage involontaire, ce niveau de pression garantit la pureté structurelle requise pour des performances photoélectriques optimales dans les semi-conducteurs CZTS.

L'impératif du contrôle des impuretés

Élimination des gaz réactifs

La fonction principale de l'atteinte de 10⁻⁶ mbar est l'élimination de l'atmosphère résiduelle. Sans ce vide poussé, des gaz tels que l'oxygène et la vapeur d'eau restent dans la chambre.

Ces gaz sont chimiquement réactifs et se lieront facilement au matériau CZTS. Même des traces d'humidité peuvent dégrader la qualité du film final.

Prévention du dopage involontaire

Les semi-conducteurs comme le CZTS sont très sensibles à leur composition atomique. La présence de gaz de fond peut entraîner un dopage involontaire, où des atomes étrangers s'incrustent dans le réseau cristallin.

Cela modifie les propriétés électroniques du film de manière incontrôlée. Maintenir 10⁻⁶ mbar garantit que seul le matériau cible prévu forme la couche semi-conductrice.

Préservation de l'intégrité du panache de plasma

Assurer une trajectoire pure

Lors du dépôt par laser pulsé (PLD), un laser ablate le matériau cible pour créer un panache de plasma à haute énergie.

Ce panache doit voyager de la cible au substrat sans interférence. Un environnement de vide poussé permet à ce panache de se propager dans un espace "propre", minimisant les collisions avec les molécules de gaz ambiantes.

Faciliter le dépôt direct

En minimisant les interférences, le flux atomique pulvérisé se dépose directement sur le substrat.

Ce chemin dégagé permet la croissance de films hautement denses et chimiquement précis. Il garantit que la stœchiométrie (équilibre chimique) du film déposé correspond aussi étroitement que possible au matériau cible.

Impact sur les performances des dispositifs CZTS

Optimisation des propriétés photoélectriques

Pour les films CZTS, l'objectif ultime est la conversion d'énergie. Les impuretés agissent comme des défauts qui piègent les porteurs de charge, réduisant l'efficacité du matériau.

La haute pureté permise par le vide de 10⁻⁶ mbar est essentielle pour maximiser les performances photoélectriques. Elle garantit que les électrons peuvent se déplacer librement, ce qui est vital pour la fonction du semi-conducteur.

Minimisation des défauts structurels

Un environnement de vide propre conduit à une croissance sans défauts.

Lorsque les particules étrangères sont exclues, le film peut cristalliser correctement à l'échelle nanométrique. Il en résulte une couche structurellement saine moins sujette à la dégradation au fil du temps.

Comprendre les compromis

Le coût en temps de la pureté

Atteindre 10⁻⁶ mbar nécessite du temps et des systèmes de pompage robustes. Cela nécessite souvent un préchauffage de la chambre pour éliminer la vapeur d'eau et les oxydes de carbone désorbés des parois internes.

Cela augmente le temps de cycle pour chaque lot de films. Cependant, précipiter ce processus conduit invariablement à une qualité de matériau inférieure.

Le risque du "suffisamment bon"

Il peut être tentant de fonctionner à des pressions légèrement plus élevées (par exemple, 10⁻⁵ mbar) pour gagner du temps.

Cependant, dans la fabrication de semi-conducteurs, c'est une erreur critique. L'augmentation exponentielle des molécules de gaz à des niveaux de vide plus bas augmente considérablement la probabilité d'oxydation, rendant le film CZTS inadapté aux applications haute performance.

Faire le bon choix pour votre objectif

Pour garantir que vos couches minces de CZTS répondent aux normes de performance, évaluez votre processus par rapport à ces critères :

- Si votre objectif principal est l'efficacité photoélectrique maximale : Respectez strictement le seuil de 10⁻⁶ mbar (ou inférieur) pour éliminer tous les centres de recombinaison potentiels causés par des impuretés d'oxygène ou d'eau.

- Si votre objectif principal est la cohérence du processus : Mettez en œuvre un protocole de préchauffage rigoureux pour votre chambre à vide afin de garantir que vous atteignez la pression de base de 10⁻⁶ mbar de manière fiable avant chaque cycle de dépôt.

En fin de compte, le niveau de vide n'est pas seulement un réglage ; c'est une variable de fabrication fondamentale qui dicte la pureté et la viabilité de votre dispositif semi-conducteur.

Tableau récapitulatif :

| Caractéristique | Exigence en PLD | Impact sur les couches minces de CZTS |

|---|---|---|

| Niveau de vide | 10⁻⁶ mbar (Vide poussé) | Élimine les contaminants atmosphériques comme O₂ et H₂O |

| Contrôle des impuretés | Prévenir le dopage involontaire | Assure des propriétés électroniques précises et la pureté du réseau cristallin |

| Dynamique du panache | Trajectoire sans collision | Maintient le transfert stœchiométrique de la cible au substrat |

| Qualité du film | Haute densité et faibles défauts | Maximise l'efficacité photoélectrique et la mobilité des porteurs de charge |

Élevez votre recherche en semi-conducteurs avec KINTEK

Le dépôt précis de couches minces de CZTS commence par un environnement de vide supérieur. KINTEK fournit des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD de pointe, spécialement conçus pour atteindre les niveaux de pression rigoureux requis pour les applications de laboratoire haute performance.

Soutenus par une R&D et une fabrication expertes, nos fours à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Ne faites aucun compromis sur la pureté du film : associez-vous à KINTEK pour garantir que vos matériaux atteignent une efficacité photoélectrique maximale.

Contactez nos experts dès aujourd'hui pour trouver votre solution

Guide Visuel

Références

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quelle est l'importance de l'équipement de séchage industriel pour les poudres métalliques ? Maîtriser le post-traitement et le contrôle qualité

- Quelle est l'importance de la pré-équilibration des échantillons dans les études sur les silicates ? Maximiser l'efficacité expérimentale

- Pourquoi utiliser un four de séchage de laboratoire pour les catalyseurs Re2O7/Al2O3 ? Assurer une dispersion et des performances élevées

- Quel est le rôle d'un broyeur à barres lors du broyage du minerai de magnésite ? Atteindre une flottation et une purification optimales

- Quelle est la fonction d'une étuve de séchage sous vide dans la synthèse des CMS ? Assurer l'intégrité des précurseurs de haute pureté

- Qu'est-ce que le frittage et à quels types de matériaux peut-il s'appliquer ? Débloquez des matériaux denses et solides pour vos projets

- Pourquoi un traitement thermique en deux étapes est-il requis pour le Ca2Fe2O5 ? Optimisez votre synthèse de brownmillerite

- Quel est le rôle d'une étuve de laboratoire dans le prétraitement des matières premières ? Optimiser la fluidité des poudres EBC