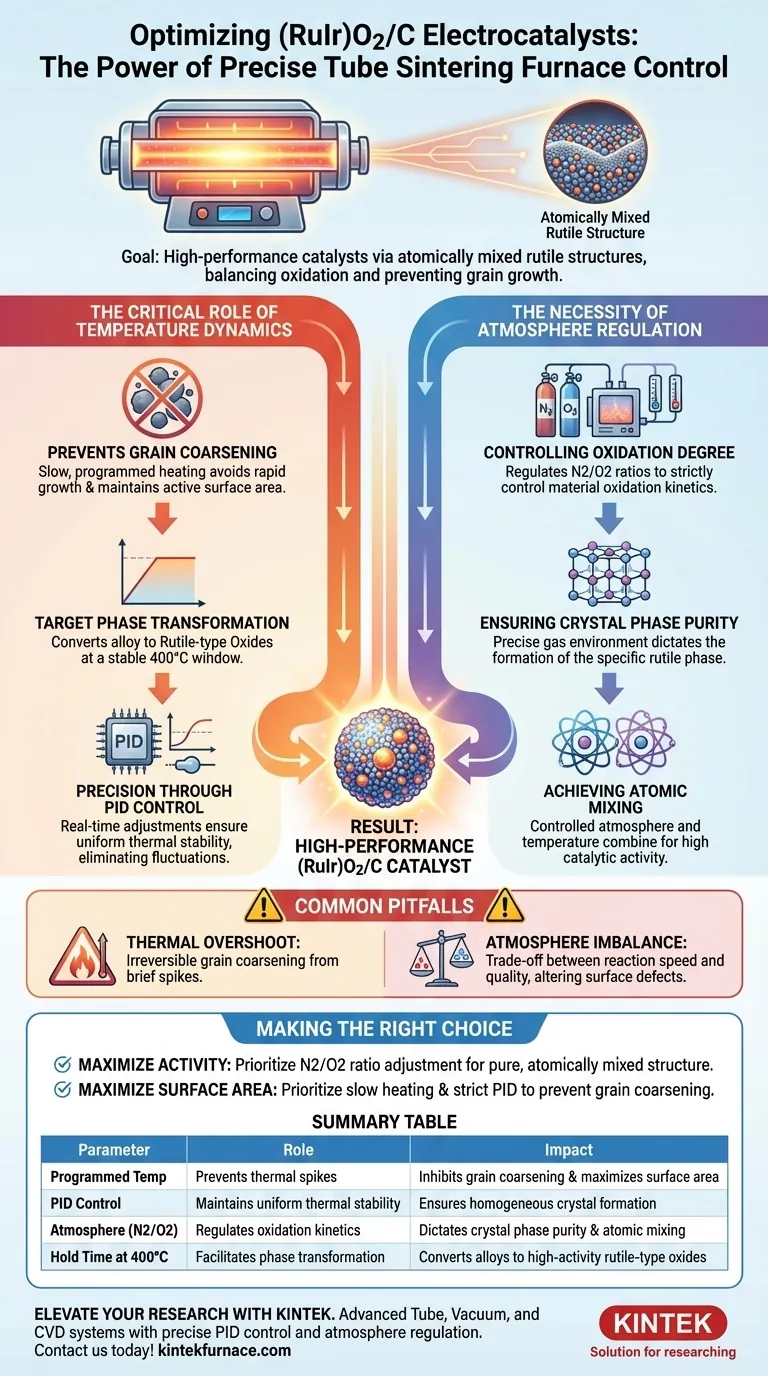

L'optimisation des performances électrochimiques des catalyseurs (RuIr)O2/C repose fondamentalement sur l'environnement de recuit précis fourni par un four de frittage tubulaire. Un contrôle précis de la température programmée empêche les pics thermiques rapides qui provoquent le grossissement des grains, garantissant que les alliages RuIr se convertissent lentement en oxydes de type rutile, tandis que la régulation de l'atmosphère (spécifiquement les rapports N2/O2) dicte le degré d'oxydation et la pureté de phase cristalline requis pour une activité catalytique élevée.

La clé des électrocatalyseurs haute performance réside dans l'obtention d'une structure de rutile mélangée atomiquement sans augmenter la taille des particules. Le four tubulaire agit comme un instrument de précision pour équilibrer une oxydation complète par rapport au risque de croissance des grains.

Le rôle critique de la dynamique de température

Prévenir le grossissement des grains

Le principal risque chimique pendant le recuit est le grossissement des grains, où les petites particules fusionnent pour en former de plus grosses. Ce processus réduit la surface active du catalyseur, diminuant considérablement ses performances.

Le contrôle de la température programmée garantit que les alliages RuIr sont convertis en oxydes lentement et délibérément. En gérant la vitesse de chauffage, le four évite les "températures élevées instantanées" qui déclenchent une croissance rapide des grains.

Transformation de phase cible

L'objectif spécifique est de convertir l'alliage en oxydes de type rutile. Cette transformation doit se produire dans une fenêtre thermique stable, spécifiquement identifiée comme un environnement de 400 °C dans votre protocole principal.

Précision grâce au contrôle PID

Pour maintenir cette stabilité, les fours tubulaires modernes utilisent des algorithmes PID (Proportionnel-Intégral-Dérivé). Ce système ajuste en continu la puissance de chauffage en fonction des données en temps réel provenant de capteurs de haute précision (tels que les thermocouples de type K).

Cette technologie garantit que la température reste uniforme pendant le temps de maintien. Elle élimine les fluctuations thermiques qui pourraient entraîner une formation cristalline hétérogène.

La nécessité de la régulation de l'atmosphère

Contrôler le degré d'oxydation

La température seule est insuffisante ; l'environnement chimique est tout aussi critique. Vous devez réguler les rapports de débit d'azote (N2) et d'oxygène (O2) à l'intérieur du tube.

En ajustant ces rapports, vous contrôlez strictement le degré d'oxydation du matériau. Cela évite la sous-oxydation (laissant des phases métalliques instables) ou des cinétiques d'oxydation incontrôlées.

Assurer la pureté de phase cristalline

L'interaction entre l'atmosphère contrôlée et le précurseur RuIr dicte la pureté de phase cristalline. Une régulation précise des gaz garantit la formation de la phase rutile spécifique requise pour le catalyseur.

Atteindre le mélange atomique

L'objectif ultime de la combinaison du contrôle de la température et de l'atmosphère est une structure (RuIr)O2 mélangée atomiquement. Cet arrangement structurel spécifique est directement responsable de la haute activité catalytique du matériau.

Pièges courants et compromis

Le risque de dépassement thermique

Sans un taux de chauffage programmé, les fours peuvent "dépasser" la température cible. Même un bref pic au-dessus de la fenêtre cible peut provoquer un grossissement irréversible des grains du catalyseur.

Déséquilibre atmosphérique

Ne pas mesurer précisément le rapport N2/O2 crée un compromis entre la vitesse de réaction et la qualité. Une atmosphère trop riche en oxygène peut accélérer le processus mais peut altérer les défauts de surface nécessaires à la catalyse.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de votre électrocatalyseur (RuIr)O2/C, appliquez ces principes de contrôle en fonction de vos cibles de synthèse spécifiques :

- Si votre objectif principal est de maximiser l'activité catalytique : Privilégiez l'ajustement précis des rapports de débit N2/O2 pour assurer la formation d'une structure de rutile pure et mélangée atomiquement.

- Si votre objectif principal est de maximiser la surface : Privilégiez des vitesses de chauffage lentes et programmées et un contrôle PID strict pour éviter les pics thermiques et inhiber le grossissement des grains.

Le succès dans la préparation des catalyseurs ne consiste pas seulement à atteindre une température, mais à contrôler le *chemin* que le matériau emprunte pour y parvenir.

Tableau récapitulatif :

| Paramètre | Rôle dans la préparation du catalyseur | Impact sur (RuIr)O2/C |

|---|---|---|

| Température programmée | Empêche les pics thermiques rapides | Inhibe le grossissement des grains et maximise la surface |

| Contrôle PID | Maintient une stabilité thermique uniforme | Assure une formation cristalline homogène |

| Atmosphère (N2/O2) | Régule la cinétique d'oxydation | Dicte la pureté de phase cristalline et le mélange atomique |

| Temps de maintien à 400°C | Facilite la transformation de phase | Convertit les alliages en oxydes de type rutile à haute activité |

Élevez votre recherche en électrocatalyse avec KINTEK

La précision fait la différence entre un catalyseur haute performance et une expérience ratée. KINTEK fournit des systèmes tubulaires, sous vide et CVD leaders de l'industrie, conçus pour les exigences rigoureuses de la science des matériaux. Nos fours sont dotés d'un contrôle de température programmé PID avancé et d'une régulation d'atmosphère intégrée pour vous aider à obtenir une pureté de phase cristalline parfaite à chaque fois.

Que vous ayez besoin de solutions personnalisées à haute température ou d'une fabrication soutenue par des experts pour votre laboratoire, KINTEK est votre partenaire d'innovation. Contactez-nous dès aujourd'hui pour trouver le four parfait pour vos recherches !

Guide Visuel

Références

- Yeji Park, Kwangyeol Lee. Atomic-level Ru-Ir mixing in rutile-type (RuIr)O2 for efficient and durable oxygen evolution catalysis. DOI: 10.1038/s41467-025-55910-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle la zone chaude d'un four tubulaire horizontal joue-t-elle dans le CVD pour l'ITO ? Maîtriser la précision des couches minces

- Quels sont les différents modèles de fours tubulaires à haute température ?Trouvez la solution idéale pour votre laboratoire

- Quelles fonctionnalités avancées trouve-t-on dans les fours à tube plus élaborés ? Libérez la précision et la polyvalence pour les applications exigeantes

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quel rôle joue un four de recuit tubulaire dans la préparation de catalyseurs nanoporeux NiPt ? Activation vitale du catalyseur

- Quel est le rôle d'un système de four tubulaire dans la croissance du MoS2 bicouche ? Maîtrisez la synthèse CVD avec un contrôle de précision

- Quelle est la fonction d'un four tubulaire lors de la synthèse du carbure de molybdène ? Maîtriser la carbonisation du catalyseur

- Quelles caractéristiques de sécurité un four tubulaire vertical doit-il posséder pour les opérations à haute température ? Systèmes essentiels pour la protection de l'opérateur et de l'équipement