La raison principale pour laquelle certains métaux non ferreux nécessitent un four sous vide pour le traitement thermique est de créer un environnement contrôlé, exempt d'oxygène. Aux températures élevées nécessaires pour des processus tels que le recuit ou le brasage, de nombreux métaux — en particulier les métaux réactifs comme le titane — s'oxyderont rapidement, ce qui dégrade la qualité de leur surface et leurs propriétés mécaniques. Un four sous vide élimine les gaz atmosphériques, empêchant ces réactions chimiques destructrices de se produire.

Un four sous vide n'est pas simplement un meilleur four ; c'est un outil pour un contrôle atmosphérique absolu. Sa nécessité est dictée par la réactivité chimique d'un métal et la pureté requise du produit final, transformant le traitement thermique d'un processus thermique en une opération de science des matériaux précise.

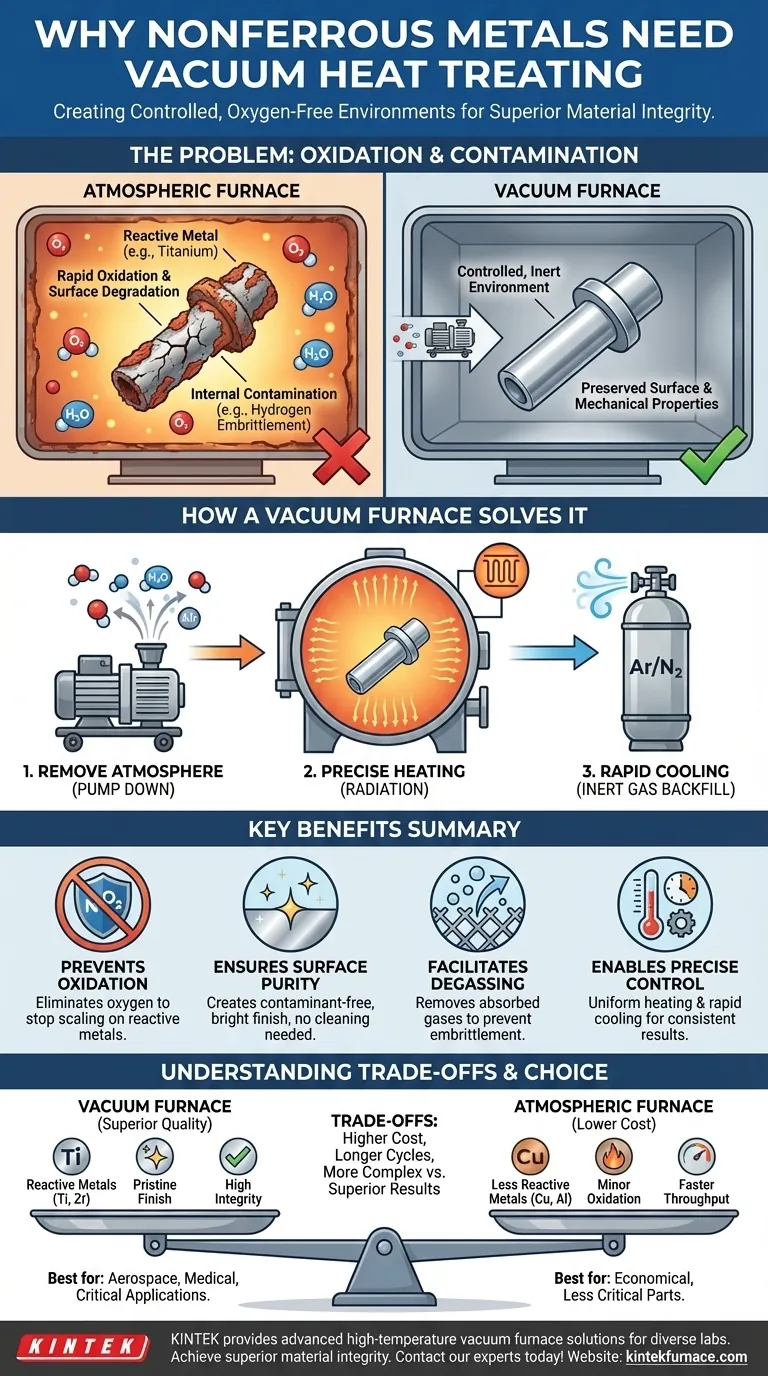

Le problème fondamental : Oxydation et contamination

Lors du choix d'une méthode de traitement thermique, la considération principale est la manière dont l'atmosphère du four interagira avec le métal à des températures élevées. Pour de nombreux alliages non ferreux, cette interaction est la plus grande menace pour la qualité.

Comment la chaleur déclenche l'oxydation

La chaleur agit comme un catalyseur pour les réactions chimiques. Lorsqu'un métal est chauffé en présence d'oxygène, un processus d'oxydation commence, formant une couche d'oxyde métallique sur la surface.

C'est le même processus fondamental qui provoque la rouille sur le fer, mais il se produit beaucoup plus rapidement et agressivement aux températures de traitement thermique.

L'impact sur l'intégrité du matériau

Cette couche d'oxyde n'est pas seulement un problème cosmétique de décoloration ou de calamine. Elle peut compromettre l'intégrité de la pièce, inhiber les processus ultérieurs comme le brasage ou le soudage, et altérer ses propriétés mécaniques finales.

De plus, les gaz présents dans l'atmosphère peuvent diffuser dans le métal lui-même, provoquant une contamination interne et créant des points de faiblesse. Cela peut entraîner des problèmes tels que la fragilisation par l'hydrogène, où l'hydrogène absorbé rend le métal cassant et sujet à la rupture.

La sensibilité des métaux réactifs

Certains métaux non ferreux sont beaucoup plus sensibles à l'oxydation que d'autres. Les métaux réactifs comme le titane, le zirconium et certains superalliages de nickel ou d'aluminium ont une très forte affinité pour l'oxygène.

Pour ces matériaux, même une infime quantité d'oxygène à haute température peut provoquer des dommages importants à la surface et en subsurface. Par conséquent, le traitement dans un four atmosphérique standard n'est pas une option si vous souhaitez préserver les propriétés souhaitées du matériau.

Comment un four sous vide résout le problème

Un four sous vide contrecarre directement la menace de contamination atmosphérique en éliminant l'atmosphère elle-même. Cela offre un niveau de contrôle impossible à atteindre dans un four conventionnel.

Créer un environnement contrôlé

La fonction principale d'un four sous vide est de pomper l'air et les autres gaz d'une chambre scellée avant le début du chauffage. Cela élimine l'oxygène, l'humidité et les autres éléments qui réagiraient avec le métal chaud.

Ce processus garantit que le traitement thermique se déroule dans un environnement chimiquement inerte, empêchant à la fois l'oxydation et la contamination.

Assurer la pureté de surface et le dégazage

Un avantage significatif du vide est sa capacité à purifier la surface du matériau. L'environnement à basse pression peut en fait extraire les contaminants, tels que les huiles ou les gaz résiduels des étapes de fabrication précédentes, de la pièce.

Ce processus, connu sous le nom de dégazage, aboutit à une finition de surface exceptionnellement propre, brillante et pure qui ne nécessite aucun nettoyage post-traitement.

Obtenir un chauffage uniforme et rapide

Les fours sous vide offrent une grande efficacité thermique. En l'absence d'air pour transférer la chaleur par convection, le chauffage se fait principalement par rayonnement. Cela permet des cycles de chauffage extrêmement uniformes et contrôlés avec précision.

L'absence d'atmosphère permet également un refroidissement rapide, souvent en remplissant à nouveau la chambre avec un gaz inerte de haute pureté comme l'argon ou l'azote, qui peut être mis en circulation pour refroidir les pièces rapidement et uniformément sans provoquer d'oxydation.

Comprendre les compromis

Bien que le traitement thermique sous vide offre des résultats supérieurs, ce n'est pas toujours le choix nécessaire ou le plus pratique. Ses avantages s'accompagnent de compromis clairs.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide sont nettement plus complexes et coûteux à acheter, à utiliser et à entretenir que les fours atmosphériques conventionnels. La nécessité de pompes à vide, de joints et de systèmes de contrôle robustes augmente le coût.

Temps de cycle potentiellement plus longs

Atteindre un vide poussé prend du temps. La phase de pompage prolonge le temps de cycle global pour chaque lot, ce qui peut affecter le débit par rapport à un four atmosphérique continu.

Complexité accrue du processus

L'utilisation d'un four sous vide nécessite un niveau de compétence technique plus élevé. La surveillance des niveaux de vide, des taux de fuite et des systèmes de remplissage de gaz ajoute de la complexité au processus de traitement thermique.

Faire le bon choix pour votre application

La décision d'utiliser un four sous vide doit être basée sur le matériau traité et le résultat souhaité pour la pièce finale.

- Si votre objectif principal est de traiter des métaux très réactifs (par exemple, titane, zirconium, superalliages de nickel) : Un four sous vide est non négociable pour prévenir une oxydation catastrophique et préserver les propriétés du matériau.

- Si votre objectif principal est d'obtenir une finition de surface vierge et brillante sans aucune contamination : Un four sous vide est le choix définitif pour les applications aérospatiales, médicales ou électroniques.

- Si votre objectif principal est le brasage ou la jonction de métaux dissimilaires : L'environnement ultra-propre créé par un vide garantit une résistance et une intégrité de joint supérieurs.

- Si votre objectif principal est le traitement thermique économique de métaux moins réactifs (par exemple, certains alliages de cuivre ou d'aluminium) : Un four atmosphérique peut suffire et être plus économique si une légère oxydation de surface est acceptable ou peut être éliminée.

En fin de compte, choisir un four sous vide est un investissement pour atteindre la plus haute intégrité matérielle et la meilleure qualité de surface possibles.

Tableau récapitulatif :

| Considération clé | Pourquoi c'est important pour les métaux non ferreux |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène pour stopper la formation de calamine en surface et la dégradation des propriétés dans les métaux réactifs comme le titane et le zirconium. |

| Assure la pureté de surface | Crée un environnement sans contaminants pour une finition brillante et propre sans nettoyage post-traitement. |

| Facilite le dégazage | Élimine les gaz absorbés (par exemple, l'hydrogène) du métal, prévenant la fragilisation. |

| Permet un contrôle précis | Permet un chauffage uniforme et un refroidissement rapide dans une atmosphère inerte pour des résultats constants. |

Besoin de traiter thermiquement des métaux réactifs comme le titane ou d'obtenir une finition vierge, sans oxyde ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à obtenir une intégrité matérielle et une qualité de surface supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur