Les principaux avantages des matériaux céramiques comme l'alumine et le nitrure de silicium dans les éléments chauffants sont leur combinaison unique de résistance aux hautes températures, d'excellente isolation électrique, de conductivité thermique élevée et de résistance supérieure à la corrosion. Cet ensemble de propriétés leur permet de fonctionner de manière plus sûre, plus efficace et plus longtemps que les éléments chauffants traditionnels gainés de métal, en particulier dans les environnements industriels exigeants.

La valeur fondamentale des chauffages céramiques réside dans leur capacité à résoudre un conflit fondamental : ils transfèrent efficacement la chaleur tout en bloquant complètement l'électricité. Cette dualité permet des conceptions d'éléments chauffants plus simples, plus sûres et plus durables, impossibles à réaliser avec les métaux seuls.

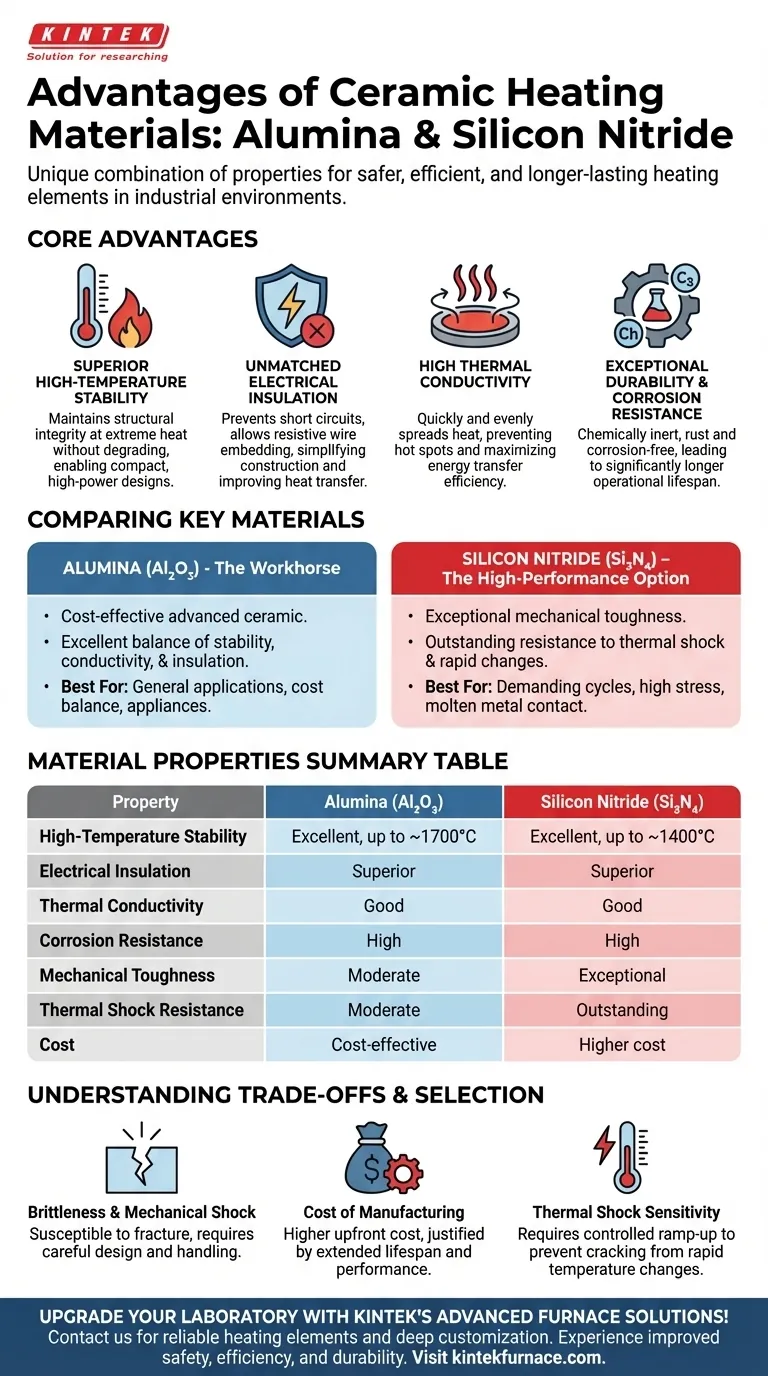

Déconstruire les avantages fondamentaux

Pour vraiment comprendre la valeur des céramiques comme l'alumine (Al₂O₃) et le nitrure de silicium (Si₃N₄), nous devons examiner comment chaque propriété fondamentale se traduit par un avantage technique tangible.

### Stabilité supérieure aux hautes températures

Les matériaux céramiques se définissent par leur capacité à supporter une chaleur extrême sans se dégrader. Contrairement aux métaux qui peuvent se déformer, se ramollir ou fondre, les céramiques avancées conservent leur intégrité structurelle à des températures de fonctionnement très élevées.

Cela permet de concevoir des chauffages compacts et de haute puissance qui peuvent fonctionner de manière fiable dans des environnements où les métaux échoueraient rapidement.

### Isolation électrique inégalée

C'est peut-être l'avantage le plus critique en matière de sécurité et de conception. Les céramiques sont d'excellents isolants électriques, empêchant tout risque de court-circuit.

Cette propriété signifie que le fil chauffant résistif peut être intégré directement dans le corps céramique ou placé en contact direct avec celui-ci. Cela simplifie la construction et améliore le transfert thermique, car aucune couche d'isolation séparée et encombrante n'est nécessaire.

### Haute conductivité thermique

Tout en étant des isolants électriques, ces céramiques sont également des conducteurs thermiques efficaces. C'est la clé de leur efficacité.

Une conductivité thermique élevée garantit que la chaleur générée par l'élément résistif interne est rapidement et uniformément répartie sur la surface du chauffage. Cela empêche la formation de "points chauds" destructeurs sur l'élément et transfère l'énergie à la cible avec une efficacité maximale.

### Durabilité et résistance à la corrosion exceptionnelles

Les céramiques comme l'alumine et le nitrure de silicium sont chimiquement inertes. Elles ne rouillent pas et ne se corrodent pas, même lorsqu'elles sont exposées à l'humidité ou à des produits chimiques agressifs à haute température.

Cette durabilité inhérente conduit à une durée de vie opérationnelle significativement plus longue par rapport aux chauffages métalliques, réduisant les cycles de maintenance et les coûts de remplacement.

Comparaison des principaux matériaux céramiques

Bien que l'alumine et le nitrure de silicium partagent ces avantages fondamentaux, ils ne sont pas interchangeables. Chaque matériau a un profil de performance distinct adapté à différentes applications.

### Alumine (Al₂O₃) : Le cheval de bataille

L'alumine est la céramique avancée la plus largement utilisée et la plus rentable pour les applications de chauffage. Elle offre un excellent équilibre général de stabilité aux hautes températures, une bonne conductivité thermique et une superbe isolation électrique.

Elle sert de matériau de référence pour une vaste gamme d'applications, des remplisseurs de tubes chauffants aux éléments d'appareils électroménagers.

### Nitrure de silicium (Si₃N₄) : L'option haute performance

Le nitrure de silicium se distingue par sa ténacité mécanique exceptionnelle et sa résistance remarquable aux chocs thermiques – la capacité à supporter des changements de température rapides sans se fissurer.

Ces propriétés en font le choix idéal pour les applications exigeantes impliquant des cycles de chauffage rapides, des contraintes mécaniques élevées ou un contact direct avec des métaux en fusion.

### Autres céramiques avancées (AlN, SiC)

Pour des besoins spécialisés, d'autres céramiques offrent des performances encore plus extrêmes. Le nitrure d'aluminium (AlN) offre une conductivité thermique exceptionnellement élevée pour les applications nécessitant le chauffage le plus rapide possible et une uniformité de température parfaite.

Le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi₂) sont utilisés pour les fours à ultra-haute température, capables de fonctionner de manière fiable à des températures approchant 2000°C.

Comprendre les compromis

Aucun matériau n'est parfait. Reconnaître les limites des céramiques est essentiel pour une mise en œuvre réussie.

### Fragilité et choc mécanique

Le principal inconvénient des céramiques est leur fragilité. Contrairement aux métaux, qui peuvent se plier ou se déformer sous contrainte, les céramiques se fracturent.

Cela nécessite des considérations de conception minutieuses pour le montage, la manipulation et la protection de l'élément contre les impacts physiques pendant sa durée de vie opérationnelle.

### Coût de fabrication

Les processus de création et de façonnage de composants céramiques de haute pureté sont plus complexes et plus énergivores que ceux de fabrication de pièces métalliques.

Par conséquent, les éléments chauffants en céramique avancée ont généralement un coût initial plus élevé, ce qui est justifié par leur durée de vie prolongée et leurs performances supérieures.

### Sensibilité aux chocs thermiques

Bien que des matériaux comme le nitrure de silicium excellent dans ce domaine, les céramiques en général peuvent être sujettes à la fissuration si elles sont soumises à des changements de température extrêmement rapides et non uniformes.

Un contrôle approprié du système, tel que la programmation d'un taux d'augmentation contrôlé pour l'alimentation électrique, est souvent nécessaire pour atténuer ce risque et assurer une fiabilité à long terme.

Faire le bon choix pour votre application

Le choix du matériau correct dépend entièrement des objectifs de performance spécifiques et de l'environnement opérationnel de votre projet.

- Si votre objectif principal est un équilibre entre performance et coût pour les applications générales : L'alumine (Al₂O₃) est la norme industrielle, offrant d'excellentes propriétés générales.

- Si votre objectif principal est une durabilité extrême et une résistance aux chocs thermiques : Le nitrure de silicium (Si₃N₄) offre une résistance mécanique et une ténacité supérieures pour les cycles exigeants.

- Si votre objectif principal est le chauffage le plus rapide possible et une température uniforme : Le nitrure d'aluminium (AlN) est le premier choix en raison de sa conductivité thermique exceptionnelle.

- Si votre objectif principal est de fonctionner aux températures les plus élevées possibles : Des matériaux comme le carbure de silicium (SiC) sont conçus spécifiquement pour les charges thermiques extrêmes.

En comprenant ces propriétés des matériaux, vous pouvez sélectionner un chauffage céramique qui offre non seulement de la chaleur, mais aussi la performance précise, la sécurité et la longévité dont votre système a besoin.

Tableau récapitulatif :

| Propriété | Alumine (Al₂O₃) | Nitrure de silicium (Si₃N₄) |

|---|---|---|

| Stabilité aux hautes températures | Excellente, jusqu'à ~1700°C | Excellente, jusqu'à ~1400°C |

| Isolation électrique | Supérieure | Supérieure |

| Conductivité thermique | Bonne | Bonne |

| Résistance à la corrosion | Élevée | Élevée |

| Ténacité mécanique | Modérée | Exceptionnelle |

| Résistance aux chocs thermiques | Modérée | Remarquable |

| Coût | Rentable | Coût plus élevé |

| Idéal pour | Applications générales, équilibre coût/performance | Cycles exigeants, contraintes élevées |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, améliorés par une forte personnalisation pour répondre aux exigences expérimentales uniques. Découvrez une sécurité, une efficacité et une durabilité améliorées – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures