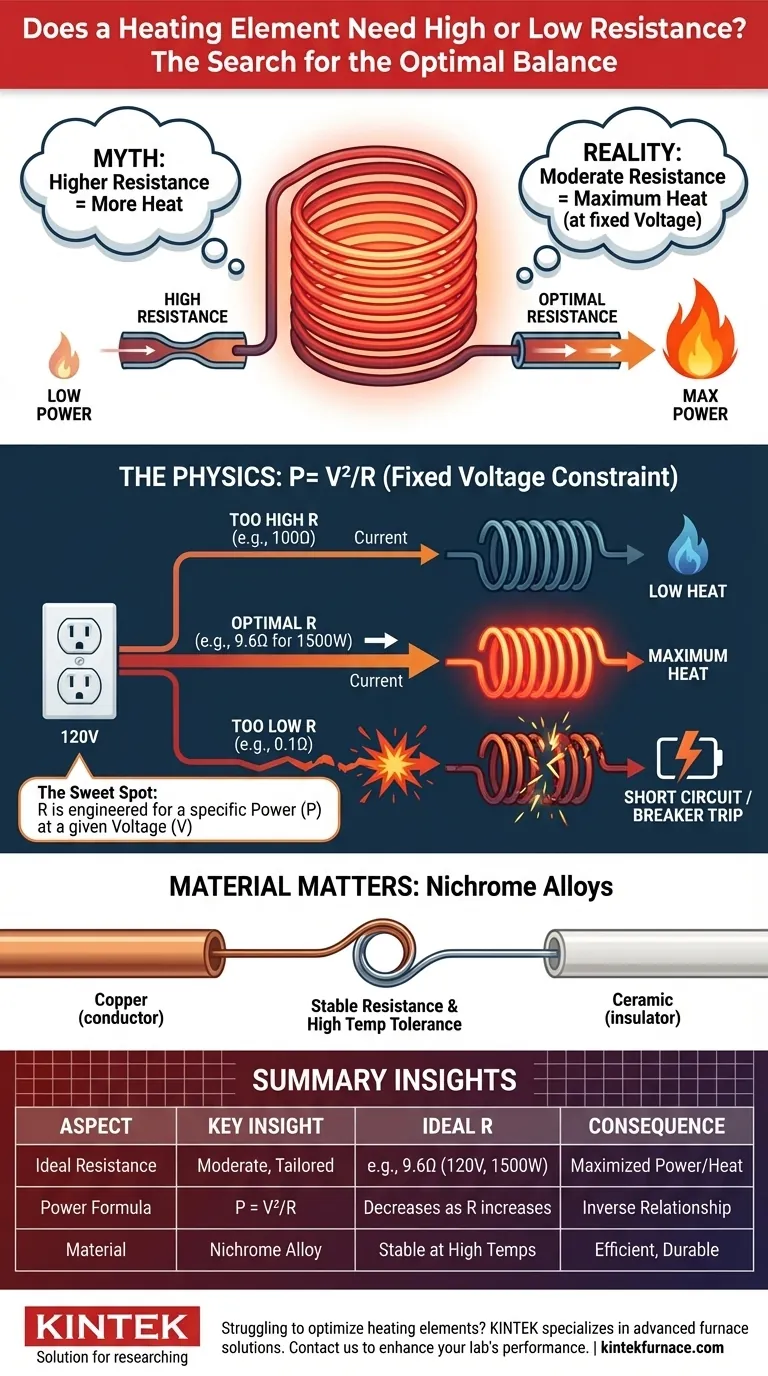

L'efficacité d'un élément chauffant ne dépend pas de la maximisation de la résistance, mais de l'atteinte d'un équilibre optimal. Une idée fausse courante est qu'une résistance plus élevée équivaut toujours à plus de chaleur. En réalité, un élément chauffant nécessite une résistance modérée et soigneusement calculée, adaptée à sa source de tension, pour produire la quantité maximale de chaleur.

Le principe fondamental est que la production de chaleur est une fonction de la puissance, qui dépend à la fois de la résistance et du courant qui la traverse. Pour une source de tension fixe comme une prise murale, une résistance trop élevée étouffera le flux de courant, réduisant considérablement la puissance et la chaleur. L'objectif est d'optimiser la résistance pour maximiser le tirage de puissance, et non la résistance elle-même.

La physique de la production de chaleur

Pour comprendre pourquoi une résistance « moyenne » est idéale, nous devons examiner la relation entre la tension, le courant, la résistance et la puissance. La chaleur est le résultat direct de la puissance électrique dissipée par l'élément.

Le rôle de la puissance (Loi de Joule)

La chaleur générée par un élément est définie par sa puissance de sortie (P), mesurée en watts. Ceci est régi par la loi de Joule, qui peut être exprimée de deux manières clés :

- P = I²R (La puissance est égale au courant au carré multiplié par la résistance)

- P = V²/R (La puissance est égale à la tension au carré divisée par la résistance)

Ces équations montrent que la puissance ne dépend pas uniquement de la résistance ; elle est étroitement liée au courant (I) et à la tension (V).

La contrainte de tension fixe

Presque tous les appareils de chauffage courants, des grille-pain aux chauffe-eau, sont branchés à une source d'alimentation à tension fixe (par exemple, 120 V ou 240 V dans une maison). Cette tension fixe est la contrainte la plus importante du système.

Étant donné que la tension (V) est constante, la deuxième formule, P = V²/R, devient la plus révélatrice. Elle montre clairement une relation inverse : si la tension est fixe, l'augmentation de la résistance (R) diminuera en fait la puissance (P), et donc la chaleur.

Pourquoi la « résistance maximale » est un objectif erroné

Cela révèle le paradoxe central. Bien qu'une certaine résistance soit nécessaire pour convertir l'énergie électrique en chaleur, une résistance infiniment élevée réduirait la puissance de sortie à presque zéro.

Ceci est expliqué par la loi d'Ohm (I = V/R). Pour une tension fixe, lorsque vous augmentez la résistance, vous diminuez le courant. Dans la formule P = I²R, le courant (I) est mis au carré, donc sa diminution a un impact beaucoup plus important que l'augmentation linéaire de la résistance (R), ce qui finit par faire chuter la puissance.

Trouver le « juste milieu » de la résistance

L'objectif de l'ingénieur n'est pas de maximiser la résistance, mais de sélectionner une valeur de résistance spécifique qui produit la puissance souhaitée à partir de la tension disponible.

Adapter la résistance à la source d'alimentation

Un élément chauffant efficace est celui dont la résistance est suffisamment faible pour attirer un courant important, mais suffisamment élevée pour générer de la chaleur efficacement sans créer de court-circuit.

Par exemple, un sèche-cheveux de 1500 watts sur un circuit de 120 V possède une résistance spécifique et conçue. En utilisant P = V²/R, nous pouvons la calculer :

R = (120V)² / 1500W = 14400 / 1500 = 9,6 Ohms

Il s'agit d'une résistance relativement faible, loin de la valeur « élevée » que beaucoup supposent être nécessaire.

Propriétés des matériaux des éléments chauffants

C'est pourquoi des alliages spécifiques comme le Nichrome (nickel-chrome) sont utilisés. Ils possèdent une résistance nettement supérieure à celle du cuivre (un conducteur) mais bien inférieure à celle d'un isolant.

Plus important encore, leur résistance est stable sur une large plage de températures et ils résistent à l'oxydation, garantissant qu'ils ne brûlent pas rapidement lorsqu'ils deviennent rougeoyant.

Comprendre les compromis

Choisir la mauvaise résistance a des conséquences claires, démontrant pourquoi l'équilibre optimal est si critique.

Le problème d'une résistance trop élevée

Si vous utilisiez un matériau avec une résistance extrêmement élevée, très peu de courant pourrait circuler à partir de la prise de 120 V. Selon P = V²/R, un R très grand entraîne un P très petit. L'élément ne chaufferait que très peu.

Le problème d'une résistance trop faible

Inversement, si vous utilisiez un matériau avec une résistance proche de zéro (comme un fil de cuivre), vous créeriez un court-circuit. La loi d'Ohm (I = V/R) montre que lorsque R tend vers zéro, le courant (I) monte en flèche.

Cette augmentation massive du courant produit un éclair de chaleur mais déclenchera immédiatement un disjoncteur ou fera sauter un fusible. C'est un état incontrôlé et dangereux, pas un élément chauffant fonctionnel.

Comment appliquer ce principe

Votre compréhension de la résistance « élevée » ou « faible » doit être encadrée par votre objectif électrique spécifique.

- Si votre objectif principal est la chaleur maximale à partir d'une source de tension fixe (par exemple, une prise murale) : Vous avez besoin d'une résistance optimale et modérée conçue pour produire la puissance la plus élevée (en watts) sans dépasser la limite d'ampérage du circuit.

- Si vous concevez pour une source de courant fixe (moins courant pour les appareils) : Vous rechercherez en effet une résistance plus élevée, car la formule P = I²R montre que la puissance est directement proportionnelle à la résistance lorsque le courant est constant.

- Si votre objectif principal est la sélection de matériaux : Vous avez besoin d'un matériau avec une résistance stable à haute température, comme le Nichrome ou le Kanthal, dont la résistivité inhérente se situe dans le « juste milieu » — bien plus élevée qu'un conducteur mais bien inférieure à celle d'un isolant.

En fin de compte, la conception d'un élément chauffant efficace est un exercice d'ingénierie visant à faire correspondre précisément la résistance de l'élément à sa source d'alimentation pour obtenir une sortie de chaleur cible.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Résistance idéale | Modérée, adaptée à la tension pour une puissance maximale (par exemple, 9,6 Ohms pour 1500 W à 120 V) |

| Formule de puissance | P = V²/R (pour une tension fixe, la puissance diminue lorsque la résistance augmente) |

| Choix du matériau | Les alliages comme le Nichrome offrent une résistance stable à haute température |

| Conséquences | Une résistance élevée réduit la chaleur ; une résistance faible provoque des courts-circuits |

Vous avez du mal à optimiser les éléments chauffants pour les processus à haute température de votre laboratoire ? KINTEK est spécialisée dans les solutions de fours avancées, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux, garantissant un traitement thermique efficace et fiable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus