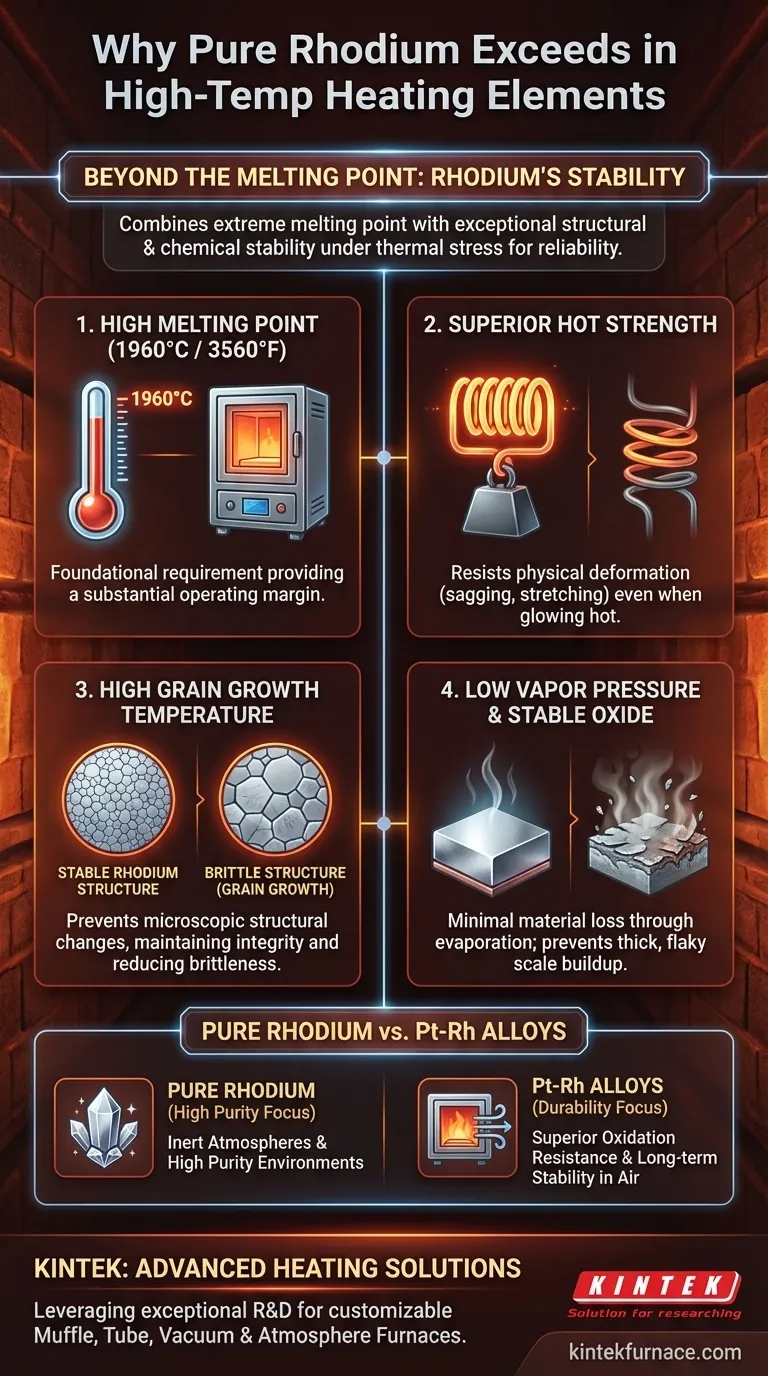

En bref, le rhodium pur est un excellent matériau pour les éléments chauffants à haute température car il combine un point de fusion extrêmement élevé avec une stabilité structurelle et chimique exceptionnelle sous contrainte thermique. Sa résistance à la dégradation au niveau microscopique assure la fiabilité et une longue durée de vie opérationnelle dans des environnements exigeants.

La pertinence d'un élément chauffant est définie par bien plus que son simple point de fusion. La véritable performance provient de la capacité d'un matériau à résister à la déformation physique (résistance à chaud), aux changements structurels microscopiques (croissance des grains) et à la dégradation chimique (oxydation et évaporation) lorsqu'il est maintenu à des températures extrêmes pendant de longues périodes.

Les propriétés fondamentales du rhodium pour une utilisation à haute température

Pour comprendre pourquoi le rhodium est un choix de premier ordre, nous devons regarder au-delà de sa capacité à simplement supporter la chaleur. Sa valeur réside dans sa stabilité à travers de multiples vecteurs physiques et chimiques.

Point de fusion élevé : l'exigence fondamentale

La caractéristique la plus évidente est son point de fusion élevé de 1960°C (3560°F). Cela offre une marge de fonctionnement substantielle pour la grande majorité des processus industriels à haute température, garantissant que l'élément ne fondra pas.

Résistance à chaud : Résister à la déformation sous la chaleur

Les matériaux s'affaiblissent à mesure qu'ils chauffent. Le rhodium possède une résistance à chaud supérieure, ce qui signifie qu'il maintient son intégrité structurelle et résiste à l'affaissement, à l'étirement ou à la rupture même lorsqu'il est incandescent. Cette résilience physique est essentielle pour les éléments façonnés en bobines ou en formes complexes.

Température élevée de croissance des grains : la clé de la durabilité

Au niveau microscopique, les métaux sont composés de structures cristallines appelées grains. À haute température, ces grains peuvent fusionner et devenir plus grands, un phénomène appelé croissance des grains, ce qui rend le matériau cassant et sujet à la défaillance.

Le rhodium a une très haute température de croissance des grains, ce qui signifie que sa structure interne reste stable et solide. Cette résistance à la dégradation microstructurale est une raison principale de sa durabilité à long terme dans les fours à usage constant.

Pression de vapeur et évaporation d'oxyde : assurer la longévité

Tous les matériaux s'évaporent, et le taux augmente avec la température. Le rhodium a une très faible pression de vapeur, ce qui signifie qu'il s'évapore extrêmement lentement même à haute température, entraînant une perte de matière minimale au fil du temps.

De plus, bien qu'il forme un oxyde en présence d'air, cette couche d'oxyde de rhodium s'évapore également à un rythme favorable. Cela empêche l'accumulation d'une couche épaisse et écaillée qui pourrait compromettre l'intégrité de l'élément chauffant.

Comprendre les compromis : rhodium pur vs. alliages

Bien que le rhodium pur soit très efficace, ce n'est pas la seule option. Comprendre sa place par rapport à ses alliages est crucial pour une sélection appropriée des matériaux.

Le cas du rhodium pur

Le rhodium pur est souvent spécifié dans les applications où la pureté chimique est primordiale. Cela inclut certains types de croissance cristalline, de fabrication de verre ou de fours de laboratoire où même une contamination infime provenant d'un élément d'alliage (comme le platine) est inacceptable.

L'avantage des alliages platine-rhodium

Pour de nombreuses applications industrielles, les alliages platine-rhodium (Pt-Rh) sont le choix préféré. L'alliage du rhodium avec le platine peut améliorer davantage les propriétés clés, entraînant souvent une meilleure résistance à l'oxydation et une pression de vapeur plus faible que le rhodium pur seul. Ces alliages offrent fréquemment un équilibre plus optimisé entre performance et coût pour le chauffage général à haute température.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite d'aligner ses propriétés spécifiques avec votre objectif opérationnel principal.

- Si votre objectif principal est la température maximale dans une atmosphère inerte ou un environnement de haute pureté : Le rhodium pur est un excellent candidat en raison de son point de fusion exceptionnel et de sa simplicité élémentaire.

- Si votre objectif principal est la stabilité à long terme et la résistance à l'oxydation dans l'air : Un alliage platine-rhodium offre souvent une durabilité supérieure et est la norme pour de nombreux éléments de fours industriels.

En fin de compte, choisir le bon matériau consiste à comprendre les exigences précises de votre processus à haute température.

Tableau récapitulatif :

| Propriété | Avantage pour les éléments chauffants |

|---|---|

| Point de fusion élevé (1960°C) | Offre une large plage de températures de fonctionnement, empêchant la fusion |

| Résistance à chaud supérieure | Résiste à la déformation et à l'affaissement sous contrainte thermique |

| Température élevée de croissance des grains | Maintient l'intégrité structurelle, réduisant la fragilité et la défaillance |

| Faible pression de vapeur | Minimise la perte de matière par évaporation pour une longue durée de vie |

| Évaporation d'oxyde stable | Empêche l'accumulation de tartre, assurant une performance fiable |

Besoin d'une solution fiable pour four à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de chauffage avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons les solutions à vos besoins expérimentaux uniques, garantissant pureté et durabilité dans des environnements exigeants. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire grâce à notre expertise !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique