Dans le traitement chimique, les éléments chauffants en carbure de silicium (SiC) sont principalement utilisés pour les réactions et les processus à haute température qui se déroulent dans des environnements difficiles et corrosifs. Des applications telles que le dépôt chimique en phase vapeur (CVD) reposent sur des éléments en SiC car ils peuvent fournir une chaleur précise et intense sans se dégrader ni contaminer le processus, un exploit que les éléments chauffants métalliques traditionnels ne peuvent pas réaliser.

La valeur fondamentale du carbure de silicium dans l'industrie chimique réside dans sa capacité unique à résoudre deux problèmes à la fois : il fournit la chaleur extrême requise pour les réactions modernes tout en résistant simultanément aux attaques chimiques agressives qui détruiraient les éléments chauffants conventionnels.

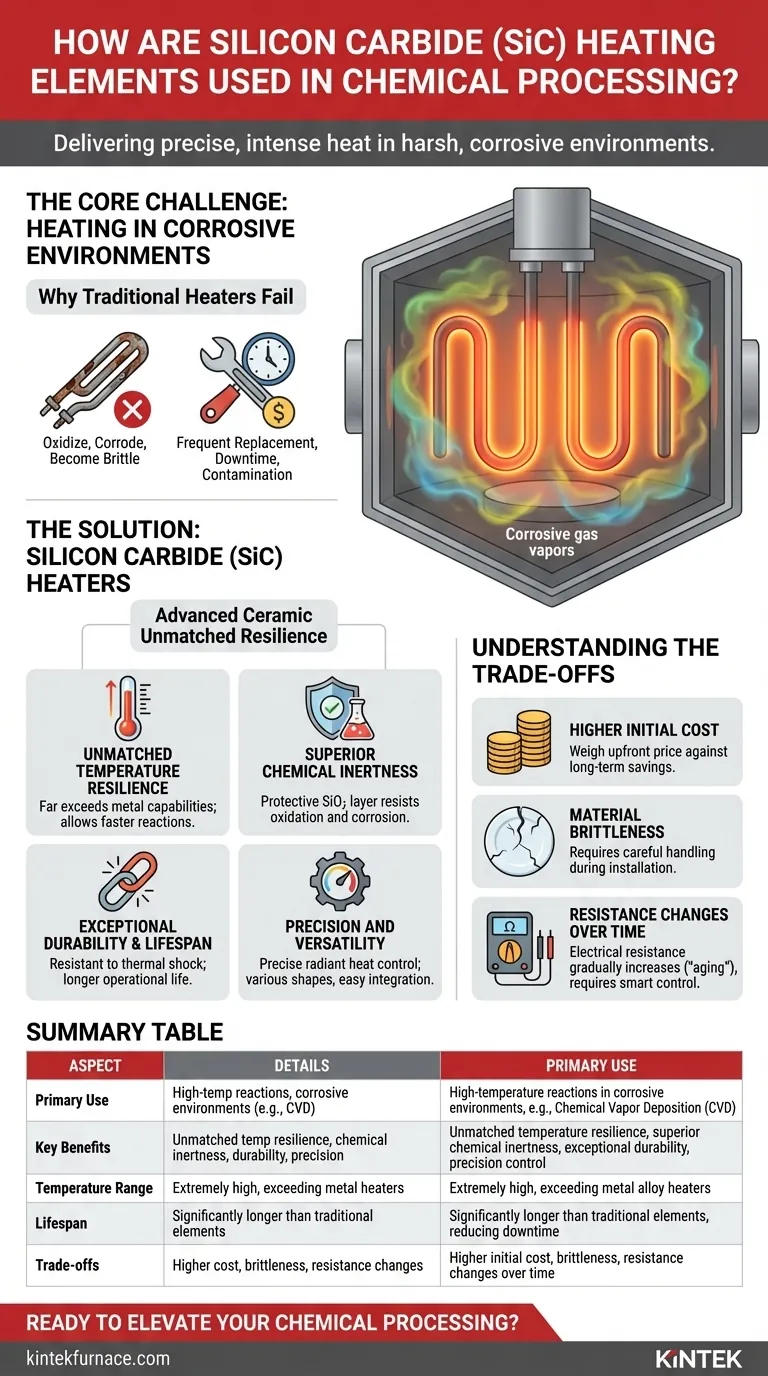

Le Défi Principal : Chauffer dans des Environnements Corrosifs

Dans de nombreux processus chimiques, la chaleur est le catalyseur de la transformation. Cependant, appliquer cette chaleur représente un défi d'ingénierie important lorsque l'environnement est rempli de gaz et de vapeurs réactifs.

Pourquoi les Chauffages Traditionnels Échouent

La plupart des éléments chauffants conventionnels sont fabriqués à partir d'alliages métalliques. Bien qu'efficaces à des températures plus basses dans des atmosphères neutres, ils échouent rapidement lorsqu'ils sont exposés à la double contrainte de la chaleur élevée et des produits chimiques corrosifs présents dans des processus tels que le CVD.

Ces métaux s'oxydent, se corrodent et deviennent cassants, entraînant des remplacements fréquents, des temps d'arrêt de processus et une contamination potentielle du produit final.

Le Besoin d'un Matériau Supérieur

L'industrie chimique a besoin d'une solution de chauffage qui ne soit pas seulement chaude, mais aussi exceptionnellement résiliente. L'élément doit rester chimiquement stable (inerte) et structurellement sain, garantissant la pureté et la cohérence de la réaction qu'il permet.

Comment les Chauffages SiC Résolvent le Problème

Le carbure de silicium n'est pas un métal mais une céramique avancée. Ses propriétés matérielles fondamentales le rendent particulièrement adapté aux applications de chauffage industriel les plus exigeantes.

Résilience Thermique Inégalée

Les éléments en SiC peuvent fonctionner à des températures extrêmement élevées, dépassant de loin les capacités des éléments métalliques traditionnels. Cela permet des vitesses de réaction plus rapides et la capacité de traiter une gamme plus large de matériaux.

Cette performance à haute température est le résultat direct des liaisons covalentes fortes au sein de la structure cristalline du carbure de silicium.

Inertie Chimique Supérieure

Pendant la fabrication, une couche protectrice de dioxyde de silicium (SiO₂) se forme naturellement à la surface d'un élément en SiC. Cette couche est très résistante à l'oxydation et à la corrosion chimique.

Ce film protecteur « auto-cicatrisant » permet à l'élément de fonctionner de manière fiable pendant de longues périodes dans des atmosphères chimiques agressives sans se dégrader ni libérer de contaminants.

Durabilité et Durée de Vie Exceptionnelles

Comparé aux alliages métalliques cassants exposés à la chaleur et aux produits chimiques, le SiC offre une résistance supérieure au choc thermique. Cela signifie qu'il peut supporter des cycles de chauffage et de refroidissement rapides sans se fissurer.

Cette robustesse, combinée à sa résistance chimique, confère aux éléments chauffants en SiC une durée de vie opérationnelle nettement plus longue, réduisant les coûts de maintenance et augmentant le temps de fonctionnement du processus.

Précision et Polyvalence

Les éléments en SiC fonctionnent en faisant passer un courant électrique à travers le matériau, ce qui génère une chaleur rayonnante intense. La température peut être contrôlée avec une grande précision en ajustant la tension ou le courant fourni.

Ils sont fabriqués sous diverses formes, telles que des tiges et des spirales (souvent en forme de U), et peuvent être montés verticalement ou horizontalement, ce qui facilite leur intégration dans différentes conceptions de réacteurs et de fours.

Comprendre les Compromis

Bien que le SiC offre des performances supérieures, il est essentiel de comprendre ses considérations d'ingénierie spécifiques. Ce n'est pas un remplacement universel pour toutes les applications de chauffage.

Coût Initial Plus Élevé

En tant que matériau avancé, les éléments en carbure de silicium ont généralement un prix d'achat initial plus élevé que les résistances en alliage métallique standard. Ce coût doit être mis en balance avec leur durée de vie plus longue et la réduction des temps d'arrêt qu'ils procurent.

Fragilité du Matériau

Comme les autres céramiques, le SiC est plus fragile que le métal. Il nécessite une manipulation plus prudente lors de l'installation et de la maintenance pour éviter les chocs mécaniques ou la fracture.

Changements de Résistance au Fil du Temps

Au cours de sa longue durée de vie, la résistance électrique d'un élément en SiC augmentera progressivement. Ce « vieillissement » est une caractéristique prévisible qui doit être gérée par le système de contrôle de puissance, ce qui nécessite souvent un contrôleur plus sophistiqué que celui utilisé pour les éléments métalliques simples.

Faire le Bon Choix pour Votre Processus

Le choix du bon élément chauffant est une décision critique qui a un impact sur l'efficacité du processus, la fiabilité et le coût.

- Si votre objectif principal est de maximiser la température et la pureté du processus : Le SiC est le choix définitif en raison de sa capacité à haute température et de son inertie chimique inégalée.

- Si votre objectif principal est de naviguer dans les vapeurs chimiques agressives : La résistance inhérente du SiC à la corrosion et à l'oxydation assure une stabilité et une longévité là où les métaux échoueraient inévitablement.

- Si votre objectif principal est d'équilibrer la performance avec le budget : Vous devez évaluer le coût total de possession, en pesant le coût initial plus élevé du SiC par rapport aux économies significatives réalisées grâce à une durée de vie plus longue et à une réduction des temps d'arrêt du processus.

En fin de compte, choisir le carbure de silicium est un investissement dans la stabilité du processus, la fiabilité et la performance dans les environnements thermiques les plus exigeants.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation Principale | Réactions à haute température dans des environnements corrosifs, par exemple le dépôt chimique en phase vapeur (CVD) |

| Avantages Clés | Résilience thermique inégalée, inertie chimique supérieure, durabilité exceptionnelle, contrôle de précision |

| Plage de Température | Extrêmement élevée, dépassant les éléments en alliage métallique |

| Durée de Vie | Significativement plus longue que les éléments traditionnels, réduisant les temps d'arrêt |

| Compromis | Coût initial plus élevé, fragilité, changements de résistance au fil du temps |

Prêt à améliorer votre traitement chimique avec des solutions de chauffage fiables et performantes ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés à haute température adaptés aux environnements exigeants. Notre gamme de produits, comprenant les fours Muffle, Tube, Rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous traitiez des gaz corrosifs ou que vous ayez besoin d'un contrôle précis de la température, nos éléments chauffants en carbure de silicium et autres solutions garantissent une efficacité accrue, une réduction des temps d'arrêt et des résultats supérieurs. Ne laissez pas les défis de chauffage vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et favoriser votre succès !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice