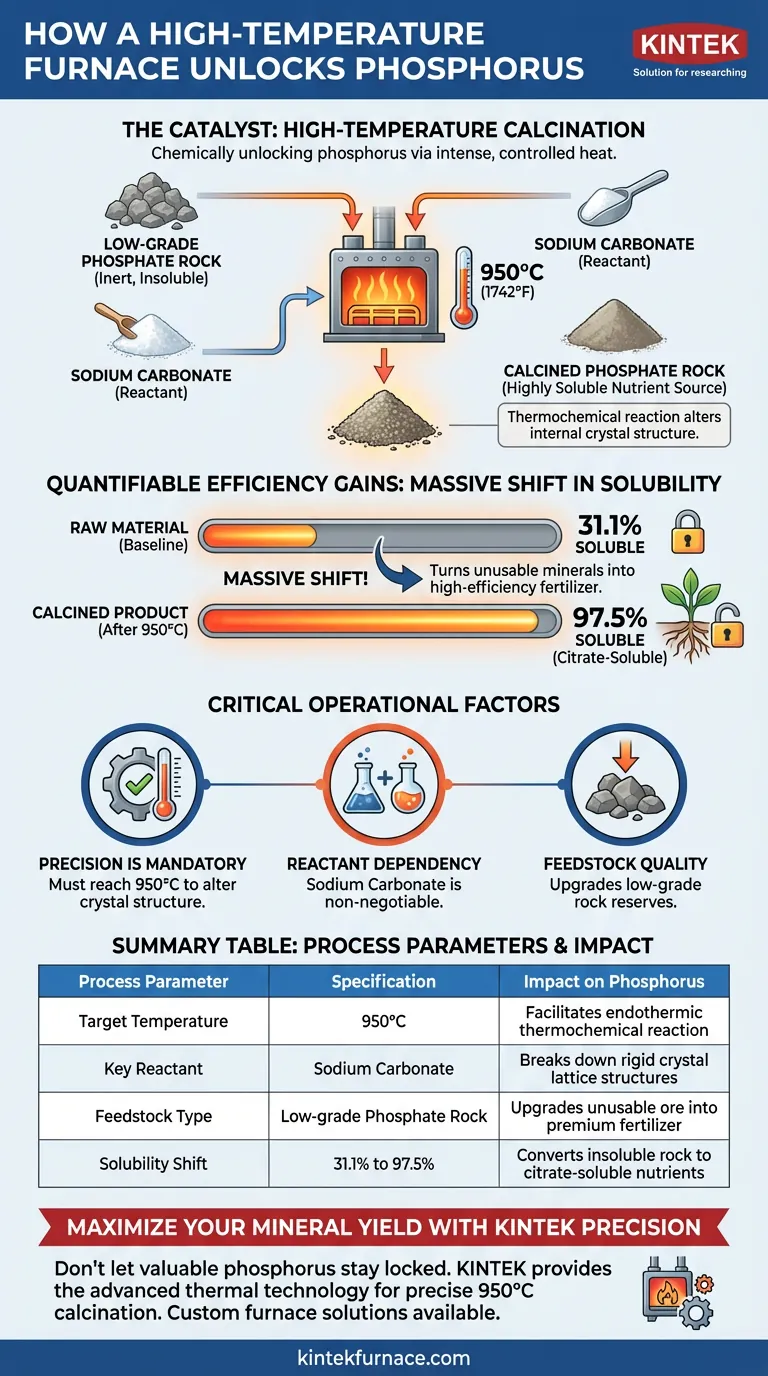

La calcination à haute température est le catalyseur qui libère chimiquement le phosphore. Elle améliore sa disponibilité en provoquant une réaction thermochimique entre la roche phosphatée de faible qualité et le carbonate de sodium à des températures atteignant environ 950 °C. Cette chaleur intense et contrôlée modifie fondamentalement la structure cristalline interne de la roche, convertissant la matière inerte et insoluble en une source de nutriments hautement soluble pour les plantes.

En appliquant une énergie thermique contrôlée à la roche phosphatée de faible qualité, les producteurs peuvent déclencher un changement massif de solubilité, passant potentiellement de 31,1 % à 97,5 %. Ce processus transforme efficacement les minéraux bruts et inutilisables en engrais solubles dans le citrate et à haute efficacité.

Le mécanisme de transformation

Pour comprendre comment la disponibilité est améliorée, il faut examiner les interactions chimiques spécifiques provoquées par le four.

Le rôle du carbonate de sodium

Le processus ne consiste pas simplement à chauffer la roche ; il s'agit d'une réaction chimique. Le four facilite l'interaction entre la roche phosphatée de faible qualité et le carbonate de sodium.

Atteindre la température critique

Cette réaction est endothermique et nécessite une énergie considérable. Le four doit maintenir des températures d'environ 950 °C pour faire progresser le processus.

Énergie thermique contrôlée

L'énergie fournie est "contrôlée", ce qui signifie que le four maintient un environnement stable. Cette stabilité est nécessaire pour garantir que la réaction atteigne son terme dans tout le lot de matériaux.

Changements structurels et solubilité

La chaleur sert un objectif précis : modifier l'architecture physique et chimique du matériau.

Modification du réseau cristallin

À 950 °C, la structure cristalline interne de la roche phosphatée est modifiée. La chaleur brise les liaisons rigides qui maintiennent le phosphore dans un état insoluble.

Création de phosphore soluble dans le citrate

Le résultat de ce changement structurel est la conversion des phosphates insolubles en phosphore soluble dans le citrate. Cette forme spécifique de phosphore est facilement absorbable par les systèmes racinaires des cultures.

Gains d'efficacité quantifiables

L'impact sur la disponibilité est drastique plutôt qu'incrémental. Les données indiquent que la solubilité peut passer d'une base de 31,1 % à 97,5 %, rendant le produit final comparable aux engrais chimiques à haute efficacité.

Facteurs opérationnels critiques

Bien que le processus soit puissant, il repose sur le respect strict de paramètres opérationnels spécifiques.

La précision est obligatoire

Le changement de solubilité dépend de l'atteinte de la température cible de 950 °C. Ne pas atteindre ce seuil thermique ne modifiera probablement pas suffisamment la structure cristalline, laissant le phosphore insoluble.

Dépendance aux réactifs

La chaleur seule est insuffisante. La présence de carbonate de sodium est une exigence non négociable pour que la réaction thermochimique se produise.

Qualité de la matière première

Cette méthode est spécifiquement mise en avant pour le traitement de roches phosphatées de faible qualité. Il s'agit d'un processus à valeur ajoutée conçu pour améliorer les matériaux inférieurs qui ne peuvent pas être utilisés à l'état brut.

Maximiser la valeur de la production

L'utilisation d'un four à haute température vise en fin de compte l'efficacité des ressources et la qualité des produits.

- Si votre objectif principal est de maximiser la disponibilité des nutriments : Assurez-vous que vos commandes de four sont calibrées pour maintenir 950 °C de manière constante, car cela est directement corrélé à l'atteinte de l'objectif de solubilité de 97,5 %.

- Si votre objectif principal est l'utilisation des ressources : Exploitez cette méthode pour traiter des réserves de roche phosphatée de faible qualité, en convertissant un minerai autrement de moindre valeur en engrais de première qualité.

En maîtrisant l'équilibre thermochimique de la chaleur et du carbonate de sodium, vous transformez la pierre inerte en une ressource agricole vitale.

Tableau récapitulatif :

| Paramètre du processus | Spécification | Impact sur le phosphore |

|---|---|---|

| Température cible | 950°C | Facilite la réaction thermochimique endothermique |

| Réactif clé | Carbonate de sodium | Décompose les structures rigides du réseau cristallin |

| Type de matière première | Roche phosphatée de faible qualité | Améliore le minerai inutilisable en engrais de première qualité |

| Changement de solubilité | 31,1 % à 97,5 % | Convertit la roche insoluble en nutriments solubles dans le citrate |

Maximisez votre rendement minéral avec la précision KINTEK

Ne laissez pas le phosphore précieux rester piégé dans le minerai de faible qualité. KINTEK fournit la technologie thermique avancée requise pour atteindre le seuil précis de 950 °C nécessaire à une calcination réussie.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous vide et CVD. Que vous traitiez de la roche phosphatée ou développiez de nouvelles réactions chimiques, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de production uniques.

Prêt à transformer l'efficacité de votre traitement de matériaux ? Contactez-nous dès aujourd'hui pour parler à nos spécialistes techniques d'une solution de four personnalisée.

Guide Visuel

Références

- Andressa Nakagawa, Papa Saliou Sarr. Calcined low-grade phosphate rock fertilization enhances nitrogen fixation, yield, and grain quality in soybeans. DOI: 10.3389/fpls.2025.1581961

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les équipements industriels de séchage et de broyage sont-ils nécessaires au prétraitement ? Optimiser les réactions chimiques

- Quelles sont les fonctions de l'équipement de pressage isostatique à chaud (HIP) ? Atteindre la densité maximale en métallurgie des poudres

- Quels sont les avantages de l'utilisation d'un équipement de séchage par micro-ondes pour les gels organiques ? Préserve efficacement les structures poreuses

- Comment le décollement de la base du creuset affecte-t-il les superalliages à base de nickel ? Prévenir la fatigue catastrophique et l'impureté des matériaux

- Pourquoi une boîte à gants est-elle nécessaire pour la pré-lithiation de la feuille d'aluminium ? Assurer la pureté dans le développement de l'anode

- Qu'est-ce qu'un four industriel et quelles industries l'utilisent ? Découvrez des solutions de traitement thermique polyvalentes

- Quels sont les principaux objectifs du processus d'utilisation d'un four à bande infrarouge ? Optimiser la métallisation des cellules solaires TOPCon

- Quel rôle le traitement par activation joue-t-il dans la conversion des déchets de PPS ? Débloquez des pores de stockage d'énergie haute performance