Fondamentalement, la polyvalence des éléments chauffants en disiliciure de molybdène (MoSi₂) découle de leur capacité unique à fonctionner de manière fiable à des températures extrêmes dans des atmosphères oxydantes. Ceci est dû à une couche protectrice auto-réparatrice qui se forme pendant le fonctionnement, leur conférant une longévité et une stabilité chimique exceptionnelles que d'autres matériaux ne peuvent égaler.

La véritable valeur des éléments MoSi₂ n'est pas seulement leur capacité à chauffer, mais leur aptitude à fournir une chaleur constante, uniforme et durable dans des environnements industriels exigeants où la défaillance du processus et les temps d'arrêt sont extrêmement coûteux.

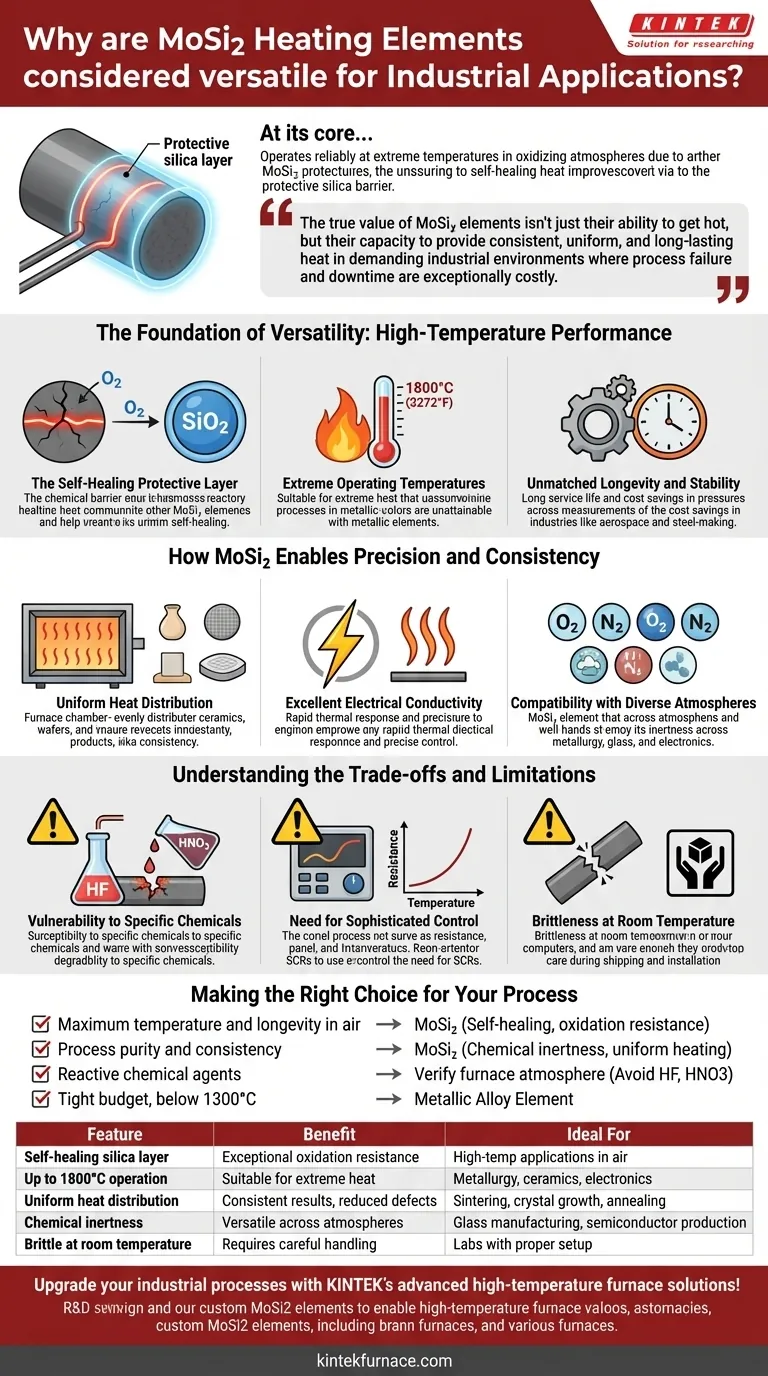

Le fondement de la polyvalence : performance à haute température

L'avantage principal du MoSi₂ est sa performance robuste sous un stress thermique extrême. Cette capacité repose sur quelques caractéristiques clés qui fonctionnent de concert.

La couche protectrice auto-réparatrice

Lorsqu'il est chauffé, le MoSi₂ réagit avec l'oxygène de l'atmosphère pour former une fine couche non poreuse de silice pure (SiO₂) à sa surface. Cette couche agit comme une barrière chimique, protégeant l'élément sous-jacent contre une oxydation ultérieure.

Si une fissure se forme dans cette couche protectrice en raison des cycles thermiques, le MoSi₂ exposé en dessous réagit immédiatement avec l'oxygène pour « réparer » la brèche. Cette fonction unique d'auto-réparation est ce qui confère à l'élément sa résistance incroyable à la corrosion à haute température.

Températures de fonctionnement extrêmes

Grâce à cette couche protectrice, les éléments en MoSi₂ peuvent fonctionner en continu à des températures allant jusqu'à 1800°C (3272°F) dans l'air. Cela les rend adaptés aux processus qui sont tout simplement inaccessibles avec la plupart des éléments chauffants métalliques.

Longévité et stabilité inégalées

La combinaison de la capacité à haute température et des propriétés d'auto-réparation se traduit par une durée de vie exceptionnellement longue. Pour les industries telles que l'aérospatiale ou la sidérurgie, où les temps d'arrêt des fours peuvent stopper la production, cette fiabilité se traduit directement par des économies de coûts significatives et une efficacité opérationnelle.

Comment le MoSi₂ permet la précision et la cohérence

Au-delà de la chaleur brute, les propriétés du MoSi₂ sont essentielles pour les industries qui exigent un contrôle précis des processus et des résultats reproductibles.

Distribution uniforme de la chaleur

Les éléments en MoSi₂ sont conçus pour fournir une chaleur très uniforme dans toute la chambre du four. Cette cohérence est essentielle pour des applications telles que le frittage de céramiques, la croissance de cristaux ou le recuit de plaquettes de semi-conducteurs, où même des variations de température mineures peuvent ruiner le produit final.

Excellente conductivité électrique

Ces éléments convertissent efficacement l'énergie électrique en énergie thermique. Cela permet une réponse thermique rapide et des ajustements de température précis, donnant aux opérateurs un contrôle granulaire sur le cycle de chauffage.

Compatibilité avec diverses atmosphères

Bien que leur performance soit optimisée dans les atmosphères oxydantes (comme l'air), leur inertie chimique générale les rend adaptés à un large éventail d'environnements de processus. Cette adaptabilité leur permet d'être utilisés dans la métallurgie, la fabrication de verre et la production électronique sans modification significative.

Comprendre les compromis et les limites

Aucune technologie n'est sans limites. L'objectivité exige de comprendre où les éléments en MoSi₂ pourraient ne pas être le choix idéal.

Vulnérabilité à certains produits chimiques

La couche de silice protectrice, bien que très résistante, est sensible à certains produits chimiques. Les éléments en MoSi₂ seront attaqués et se dégraderont rapidement en présence d'acide fluorhydrique et d'acide nitrique.

Nécessité d'un contrôle sophistiqué

La résistance électrique du MoSi₂ change considérablement lorsqu'il chauffe. Ils ont également une limite de courant maximale qui doit être respectée pour éviter tout dommage. Cela nécessite l'utilisation de contrôleurs de puissance avancés, généralement des SCR (Redresseurs à Thyristors), pour gérer l'apport de puissance avec précision.

Fragilité à température ambiante

Comme beaucoup de céramiques, les éléments en MoSi₂ sont relativement fragiles à température ambiante. Bien qu'ils possèdent une forte résistance aux chocs une fois chauds, une attention particulière doit être portée lors de l'expédition, de la manipulation et de l'installation pour éviter les fractures.

Faire le bon choix pour votre processus

Choisir le bon élément chauffant nécessite d'aligner ses capacités avec votre objectif opérationnel principal.

- Si votre objectif principal est la température maximale et la longévité dans l'air : Le MoSi₂ est un choix de premier ordre en raison de sa résistance à l'oxydation auto-réparatrice et de sa stabilité.

- Si votre objectif principal est la pureté et la cohérence du processus : Leur inertie chimique et leur chauffage uniforme les rendent idéaux pour les applications sensibles comme la fabrication de semi-conducteurs et de verre.

- Si votre processus implique des agents chimiques réactifs : Vous devez vérifier que l'atmosphère de votre four est exempte d'acides fluorhydrique ou nitrique pour éviter une dégradation rapide de l'élément.

- Si vous opérez avec un budget serré sans besoin de températures extrêmes : Un élément en alliage métallique moins coûteux pourrait être un choix plus approprié pour les applications inférieures à 1300°C.

En fin de compte, comprendre ces principes fondamentaux vous permet de tirer parti des avantages uniques du MoSi₂ pour des opérations à haute température fiables et efficaces.

Tableau récapitulatif :

| Caractéristique | Avantage | Idéal pour |

|---|---|---|

| Couche de silice auto-réparatrice | Résistance exceptionnelle à l'oxydation et longévité | Applications à haute température dans l'air |

| Fonctionnement jusqu'à 1800°C | Adapté aux processus à chaleur extrême | Métallurgie, céramiques, électronique |

| Distribution uniforme de la chaleur | Résultats constants et réduction des défauts de produit | Frittage, croissance cristalline, recuit |

| Inertie chimique | Polyvalent dans diverses atmosphères | Fabrication de verre, production de semi-conducteurs |

| Fragile à température ambiante | Nécessite une manipulation et une installation minutieuses | Laboratoires avec configuration et contrôles appropriés |

Améliorez vos processus industriels avec les solutions de fours haute température avancées de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des systèmes de fours personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et réduisant les temps d'arrêt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance