À la base, un four de trempe sous vide par gaz est un système hautement contrôlé pour le traitement thermique des matériaux à travers un processus en deux étapes. Premièrement, le matériau est chauffé à une température spécifique dans une chambre à vide poussé pour prévenir l'oxydation et la contamination. Deuxièmement, il est rapidement refroidi (trempé) par l'introduction d'un gaz inerte sous haute pression, ce qui permet un contrôle précis des propriétés finales du matériau.

L'avantage fondamental de la trempe sous vide par gaz n'est pas seulement la vitesse de refroidissement, mais un contrôle inégalé. Il offre un environnement propre, prévisible et uniforme pour obtenir des propriétés métallurgiques spécifiques dans les alliages haute performance, tout en minimisant la déformation des pièces courante avec la trempe liquide traditionnelle.

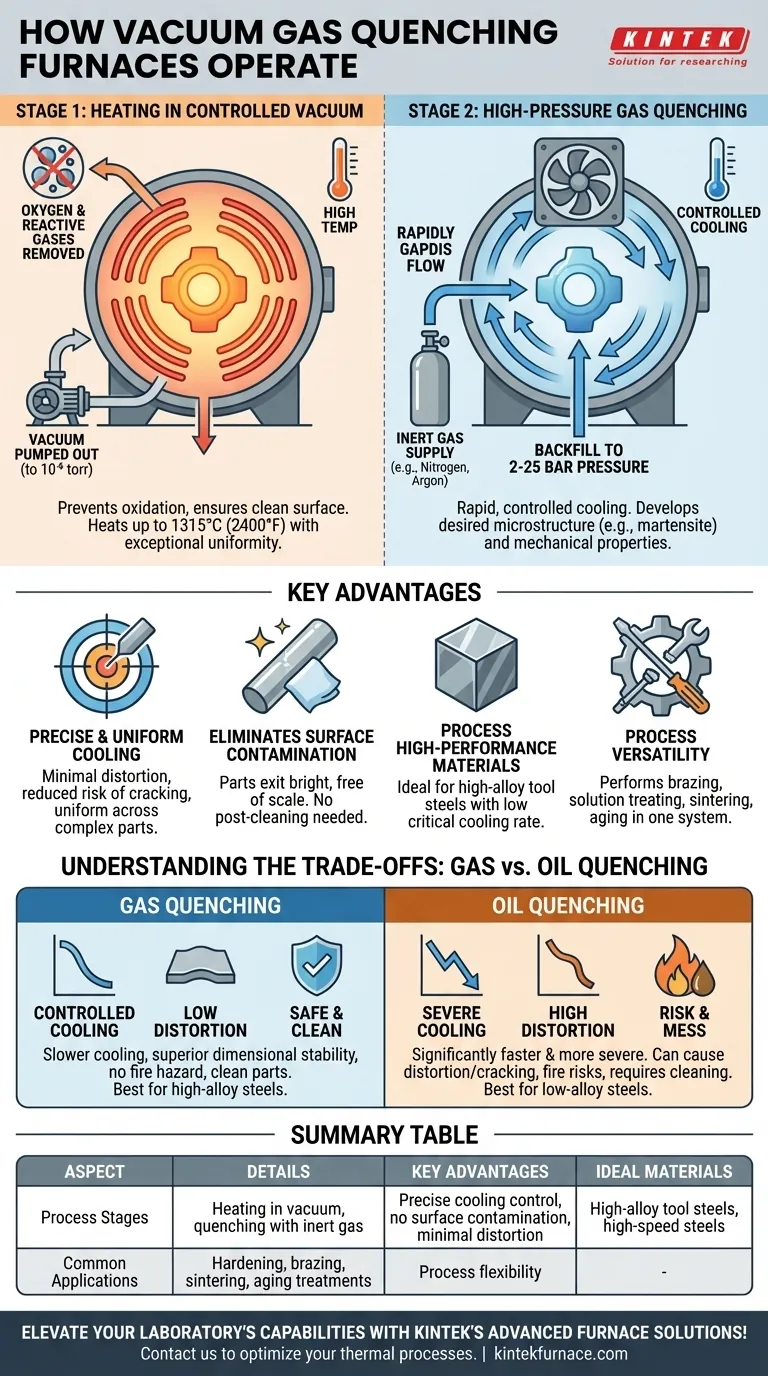

Le processus en deux étapes : Chauffage et Trempe

L'opération est une séquence d'événements précisément contrôlés, chacun étant essentiel pour le résultat final. L'ensemble du processus se déroule dans une seule chambre scellée.

Étape 1 : Chauffage sous vide contrôlé

Le processus commence par le placement de la pièce à traiter à l'intérieur du four et par le pompage de l'air pour créer un vide poussé, souvent de l'ordre de 10⁻⁶ torr.

Ce vide est critique car il élimine l'oxygène et les autres gaz réactifs. Cela empêche l'oxydation, la décarburation et d'autres réactions de surface qui se produiraient autrement à haute température, garantissant que la pièce sort du four propre et chimiquement inaltérée.

Le chauffage est réalisé à l'aide d'éléments robustes, généralement en graphite courbé ou en molybdène, à l'intérieur d'une "zone chaude" entièrement en graphite ou en métal. Le four peut atteindre des températures allant jusqu'à 1315 °C (2400 °F) avec une uniformité exceptionnelle.

Étape 2 : Trempe sous gaz haute pression

Une fois que le matériau a été maintenu à la température cible pendant le temps requis, la phase de trempe commence.

Le vide est rompu en remplissant la chambre avec un gaz inerte, tel que l'azote ou l'argon, à des pressions allant de 2 à 25 bars. Un puissant ventilateur fait ensuite circuler ce gaz sous haute pression à grande vitesse dans toute la chambre.

Ce flux rapide de gaz élimine efficacement la chaleur de la pièce, la faisant refroidir à une vitesse contrôlée. C'est ce taux de refroidissement qui développe la microstructure et les propriétés mécaniques finales souhaitées, comme la formation de martensite dans les aciers pour une dureté maximale.

Capacités et avantages clés

La conception d'un four à gaz sous vide offre des avantages distincts par rapport aux méthodes plus anciennes comme les fours à atmosphère ou la trempe à l'air libre.

Refroidissement précis et uniforme

Le flux de gaz de trempe peut être précisément dirigé et contrôlé. Cela assure un refroidissement uniforme sur l'ensemble de la pièce, même avec des géométries complexes, ce qui réduit considérablement le risque de contrainte thermique, de distorsion et de fissuration.

Élimination de la contamination de surface

Étant donné que l'ensemble du processus se déroule dans un environnement propre et sous vide, les pièces sortent du four brillantes et sans calamine. Cela élimine souvent le besoin d'étapes de post-traitement coûteuses et chronophages comme le sablage ou le nettoyage chimique.

Traitement des matériaux haute performance

La méthode est idéale pour les aciers à outils fortement alliés, tels que les aciers rapides et les aciers à haute teneur en chrome. Ces matériaux possèdent un faible "taux de refroidissement critique", ce qui signifie qu'ils ne nécessitent pas la sévérité extrême d'une trempe à l'huile pour atteindre leur pleine dureté, faisant de la trempe gazeuse contrôlée un ajustement parfait.

Polyvalence du processus

Les fours sous vide modernes ne se limitent pas au durcissement. Ce sont des systèmes hautement fonctionnels capables d'effectuer une grande variété de processus thermiques, y compris le brasage à haute température, le traitement en solution, le frittage de poudres métalliques et les traitements de vieillissement.

Comprendre les compromis : Trempe au gaz ou à l'huile

Bien que puissante, la trempe au gaz n'est pas une solution universelle. L'alternative principale est la trempe à l'huile, et le choix entre les deux implique des compromis clairs.

Vitesse et sévérité du refroidissement

L'huile est un liquide et a une capacité de transfert de chaleur bien plus élevée que n'importe quel gaz. Par conséquent, la trempe à l'huile est significativement plus rapide et plus sévère que la trempe au gaz. Certains aciers faiblement alliés nécessitent cette sévérité pour atteindre une dureté maximale.

La trempe au gaz, même à des pressions élevées comme 20 bars, offre un taux de refroidissement plus lent. Elle est mieux adaptée aux matériaux qui sont "à durcissement à l'air" ou qui ne nécessitent pas une trempe violente.

Déformation des pièces et sécurité

Le choc thermique extrême de l'immersion d'une pièce chaude dans de l'huile froide crée des contraintes internes importantes, entraînant souvent une déformation ou même une fissuration de la pièce. La trempe au gaz est beaucoup plus douce, ce qui entraîne une stabilité dimensionnelle supérieure.

De plus, la trempe à l'huile implique des risques d'incendie, des pièces salissantes et la nécessité d'un nettoyage post-processus, tout cela étant éliminé avec la trempe au gaz.

Coût et complexité du système

Les fours de trempe sous vide par gaz sont des équipements plus complexes. La nécessité de contenir des pressions de gaz élevées et de maintenir un vide poussé les rend plus coûteux à construire et à entretenir que les systèmes de trempe à l'huile plus simples.

Faire le bon choix pour votre application

Le choix de la méthode de trempe correcte dépend entièrement du matériau traité et du résultat final souhaité.

- Si votre objectif principal est d'atteindre une dureté maximale dans les aciers faiblement alliés : La trempe à l'huile traditionnelle peut être nécessaire en raison de son taux de refroidissement plus sévère.

- Si votre objectif principal est de minimiser la distorsion et d'assurer la propreté des matériaux sensibles ou fortement alliés : La trempe sous vide par gaz est le choix supérieur pour son contrôle inégalé et sa finition propre.

- Si votre objectif principal est la flexibilité des processus et l'automatisation dans une installation moderne : Un four à gaz sous vide offre une plate-forme polyvalente pour le durcissement, le brasage et le frittage dans un seul système automatisé.

La compréhension de ces principes fondamentaux vous permet de sélectionner le processus thermique précis qui répond aux besoins de votre matériau et aux normes de qualité de votre organisation.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Étapes du processus | Chauffage sous vide, trempe avec gaz inerte |

| Avantages clés | Contrôle précis du refroidissement, pas de contamination de surface, distorsion minimale |

| Matériaux idéaux | Aciers à outils fortement alliés, aciers rapides |

| Applications courantes | Durcissement, brasage, frittage, traitements de vieillissement |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes fiables tels que des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant un traitement thermique propre et contrôlé pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui