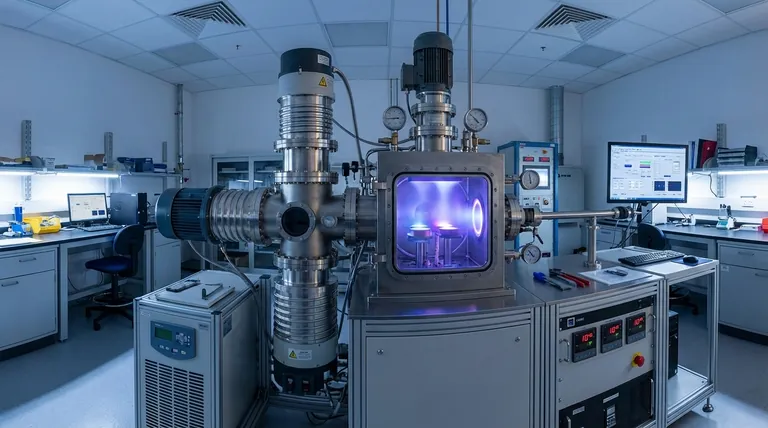

Le dépôt physique en phase vapeur (PVD) haute performance repose sur la création d'un environnement presque entièrement dépourvu d'air. Les pompes à diffusion ou turbomoléculaires sont des composants obligatoires car elles agissent comme la seconde étape de « vide poussé », abaissant la pression du système dans la plage critique de $10^{-5}$ à $10^{-6}$ torr. Les pompes mécaniques standard ne peuvent pas atteindre ce niveau de vide, qui est requis pour éliminer les dernières traces de gaz d'arrière-plan.

Le rôle principal de ces pompes est de maximiser le libre parcours moyen des atomes évaporés. En créant un vide poussé, elles empêchent le matériau de revêtement d'entrer en collision avec les molécules d'air, garantissant que le revêtement arrive à la cible avec une chimie précise, une dureté élevée et une adhérence supérieure.

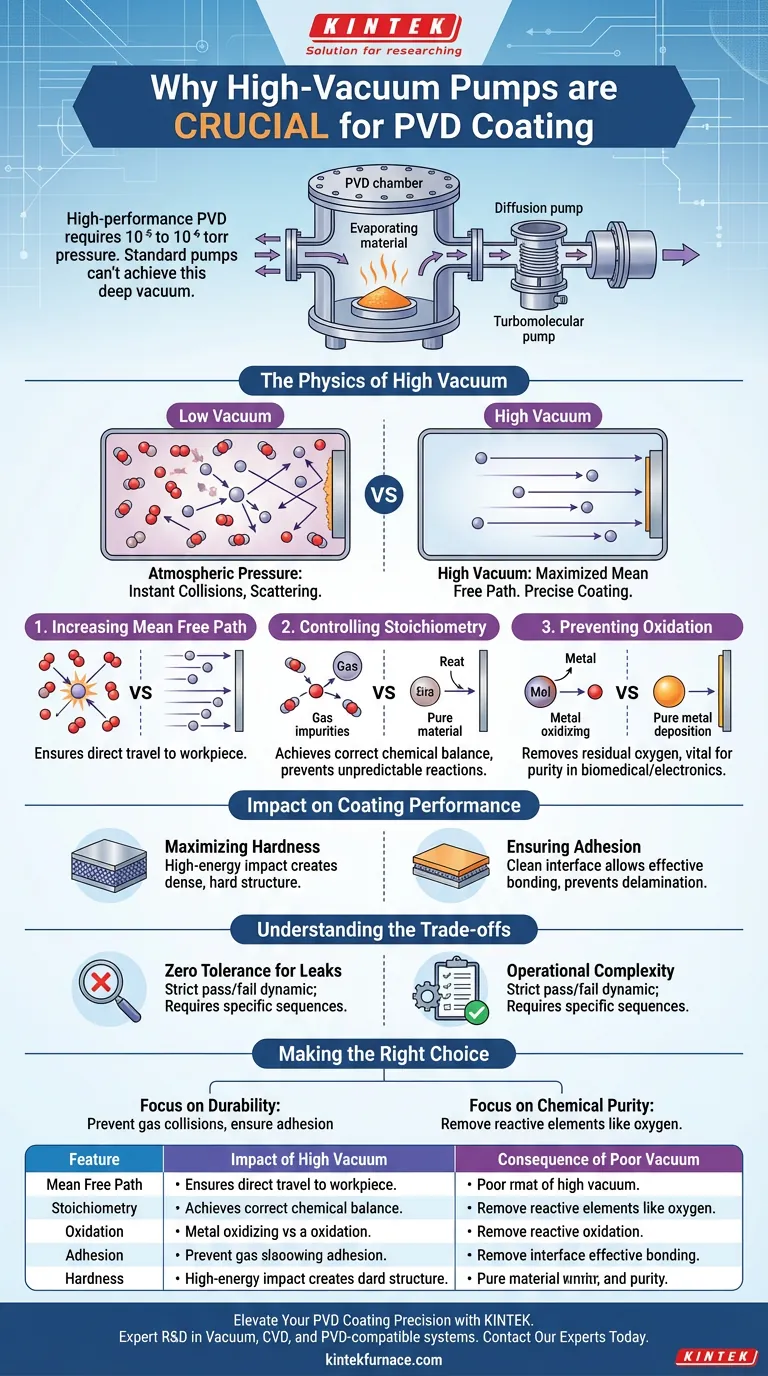

La physique du vide poussé en PVD

Augmenter le libre parcours moyen

Dans une chambre PVD, les atomes métalliques (tels que le titane, le chrome ou l'aluminium) sont évaporés et doivent se déplacer vers la pièce.

À pression atmosphérique, ces atomes entreraient instantanément en collision avec les molécules d'air et seraient dispersés.

Les pompes à vide poussé éliminent ces obstacles, augmentant le libre parcours moyen—la distance moyenne parcourue par un atome avant de heurter autre chose. Cela garantit que le matériau de revêtement voyage en ligne droite directement vers la surface que vous recouvrez.

Contrôler la stœchiométrie

Il est impossible d'obtenir le bon équilibre chimique, ou rapport stœchiométrique, si la chambre contient des impuretés gazeuses aléatoires.

Si de l'air résiduel est présent, les atomes de revêtement peuvent réagir de manière imprévisible avant de se déposer sur le substrat.

Les pompes à diffusion ou turbomoléculaires garantissent que les seuls matériaux réagissant à la surface de la pièce sont ceux que vous aviez l'intention d'y déposer.

Prévenir l'oxydation

L'air résiduel contient de l'oxygène, qui est un contaminant majeur dans le dépôt de métaux.

Sans pompe à vide poussé, le métal évaporé s'oxyderait probablement avant de former un film, ruinant la pureté du revêtement.

Ceci est particulièrement critique pour les revêtements biomédicaux ou l'électronique de haute précision où la pureté chimique est non négociable.

Impact sur les performances du revêtement

Maximiser la dureté

La densité et la structure d'un revêtement PVD sont directement liées à l'énergie avec laquelle les atomes frappent la surface.

Les collisions avec les molécules de gaz ralentissent les atomes de revêtement, réduisant leur énergie d'impact.

En éliminant ces collisions, les pompes à vide poussé garantissent que le revêtement forme une structure dense et dure.

Assurer l'adhérence

L'adhérence repose sur une interface propre entre le substrat et le revêtement.

Si des impuretés gazeuses sont présentes, elles peuvent être piégées entre la pièce et les couches de revêtement.

Les niveaux de vide poussé empêchent cette interférence, permettant au revêtement de se lier efficacement au réseau de la pièce.

Comprendre les compromis

Tolérance zéro pour les fuites

La nécessité de ces pompes introduit une dynamique stricte de « réussite/échec » dans le système.

Étant donné que le processus repose sur un vide aussi poussé ($10^{-5}$ à $10^{-6}$ torr), même des fuites microscopiques ou des inefficacités de pompe entraîneront un échec immédiat du processus.

Complexité opérationnelle

Les pompes à diffusion et turbomoléculaires ajoutent une couche de complexité par rapport au simple pompage mécanique.

Elles nécessitent des séquences de fonctionnement spécifiques (telles que des pompes de support) pour fonctionner correctement sans s'endommager.

Cependant, cette complexité est le coût inévitable pour obtenir des résultats PVD de qualité professionnelle.

Faire le bon choix pour votre objectif

Bien que vous ne puissiez pas éviter d'utiliser une pompe à vide poussé en PVD, comprendre vos besoins spécifiques clarifie leur importance :

- Si votre objectif principal est la durabilité : Ces pompes sont essentielles pour éviter les collisions de gaz qui ramollissent le revêtement et réduisent l'adhérence.

- Si votre objectif principal est la pureté chimique : Ces pompes sont essentielles pour éliminer les éléments réactifs comme l'oxygène qui contamineraient autrement la stœchiométrie du film.

En fin de compte, la pompe à vide poussé n'est pas seulement un accessoire ; c'est le composant qui transforme un système PVD d'une simple chambre d'évaporation en un outil de fabrication de précision.

Tableau récapitulatif :

| Caractéristique | Impact du vide poussé (10⁻⁵ à 10⁻⁶ torr) | Conséquence d'un mauvais vide |

|---|---|---|

| Libre parcours moyen | Maximisé ; les atomes voyagent en ligne droite | Les collisions provoquent une dispersion et un revêtement inégal |

| Stœchiométrie | Équilibre chimique et pureté précis | Les impuretés réagissent de manière imprévisible avec les atomes métalliques |

| Oxydation | Empêchée ; élimine l'oxygène résiduel | Pureté ruinée et structure du film affaiblie |

| Adhérence | Supérieure ; interface propre pour la liaison | Les gaz piégés provoquent une délamination et une défaillance |

| Dureté | Élevée ; les atomes frappent avec une énergie maximale | Une énergie d'impact plus faible conduit à des revêtements poreux |

Améliorez la précision de vos revêtements PVD avec KINTEK

Ne laissez pas les gaz résiduels compromettre l'intégrité de votre revêtement. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions haute température et vide poussé haute performance, adaptées à la recherche sur les matériaux avancés et à la fabrication industrielle. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes compatibles avec le vide, le CVD et le PVD, conçus pour répondre à vos exigences uniques en matière de couches minces.

Prêt à obtenir une dureté et une pureté chimique supérieures dans votre processus de dépôt ?

Contactez nos experts dès aujourd'hui pour découvrir comment notre technologie de vide poussé peut optimiser l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Références

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment le dioxyde de silicium dopé est-il créé par CVD ? Maîtriser la Planarisation avec les Techniques du Verre Dopé

- Pourquoi les films de cuivre sont-ils préférés à l'aluminium dans certaines applications électroniques ? Découvrez les avantages clés pour les circuits intégrés haute performance

- Comment les diffuseurs de gaz contribuent-ils au processus CVD ? Assurer une croissance uniforme du film et un rendement élevé

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages d'un taux de croissance amélioré dans les fours CVD ? Augmenter le débit et réduire les coûts

- Comment les systèmes CVD sont-ils appliqués à la purification des gaz ? Ingénierie de catalyseurs avancés pour une synthèse de gaz plus propre

- Quels sont les avantages et les inconvénients du dépôt chimique en phase vapeur ? Obtenez une qualité de couche mince supérieure

- Pourquoi la distribution du débit de gaz est-elle essentielle dans la synthèse d'alpha-MnSe par LPCVD ? Maîtriser la morphologie précise des nanostructures