Le dioxyde de silicium dopé est créé lors d'un processus de dépôt chimique en phase vapeur (CVD) en introduisant un gaz contenant un dopant parallèlement aux gaz précurseurs standard de silicium et d'oxygène. Par exemple, la phosphine (PH3) est utilisée pour ajouter du phosphore, et une source de bore comme le diborane (B2H6) est utilisée pour ajouter du bore. Ces atomes de dopant sont intégrés dans le film de dioxyde de silicium à mesure qu'il se développe sur la tranche, formant un verre dopé.

L'objectif central du dopage du dioxyde de silicium n'est pas d'altérer ses propriétés électriques, mais de modifier fondamentalement son comportement physique. En ajoutant des impuretés comme le phosphore et le bore, vous abaissez considérablement le point de fusion du verre, lui permettant de s'adoucir et de "s'écouler" à des températures gérables pour créer une surface plus lisse et plus planaire.

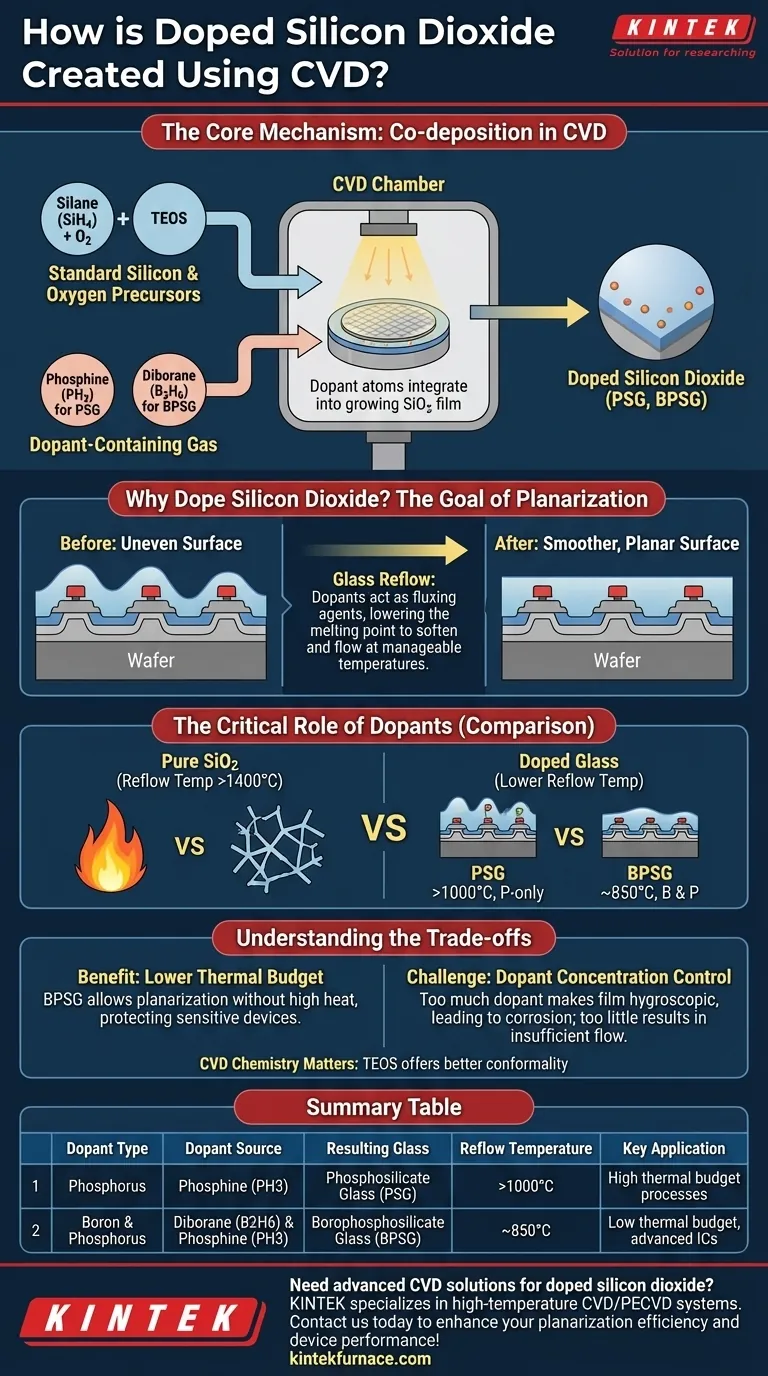

Le Mécanisme Clé : La Codéposition en CVD

La création d'oxyde dopé est une modification d'un processus standard de dépôt de dioxyde de silicium. La clé est l'introduction simultanée de tous les précurseurs chimiques nécessaires en phase gazeuse.

Commencer avec un Processus Standard de SiO2

Dans un processus CVD typique, un gaz source de silicium réagit avec une source d'oxygène pour former du dioxyde de silicium solide (SiO2) à la surface de la tranche. Les chimies courantes incluent :

- Silane (SiH4) et Oxygène (O2), généralement à des températures plus basses (300-500°C).

- Tétraéthylorthosilicate (TEOS), qui se décompose thermiquement à des températures plus élevées (650-750°C) pour former du SiO2 de haute qualité.

Introduction de la Source de Dopant

Pour créer un film dopé, un troisième gaz contenant l'impureté désirée est ajouté au mélange gazeux qui circule dans la chambre CVD.

- Pour créer du verre phosphosilicaté (PSG), du gaz phosphine (PH3) est utilisé.

- Pour créer du verre borophosphosilicaté (BPSG), à la fois de la phosphine et une source de bore comme le diborane (B2H6) sont introduits.

Incorporation dans le Film en Croissance

À mesure que la réaction chimique progresse et que le film de SiO2 se dépose atome par atome, les atomes de dopant sont incorporés directement dans la structure du verre. Ils substituent certains des atomes de silicium ou d'oxygène, perturbant le réseau pur de SiO2 et modifiant ses propriétés physiques.

Pourquoi Doper le Dioxyde de Silicium ? L'Objectif de la Planarisation

Le principal moteur du dopage des films d'oxyde dans la fabrication de semi-conducteurs est de résoudre le défi de la topographie des dispositifs.

Le Problème : Surfaces Inégales

Lorsque les transistors et les fils sont construits sur une tranche, ils créent une surface avec des "collines et des vallées" significatives. Le dépôt d'une couche isolante subséquente sur cette topographie inégale entraîne un film conforme qui reproduit les bosses, ce qui est préjudiciable à la photolithographie et aux interconnexions métalliques qui suivent.

La Solution : La Refusion du Verre

La solution consiste à déposer une couche de verre, puis à chauffer la tranche jusqu'à ce que le verre s'adoucit, un peu comme le miel. La force de la tension superficielle fait couler le verre semi-liquide, remplissant les vallées et arrondissant les coins vifs pour créer une surface beaucoup plus lisse et plus planaire.

Le Rôle Crucial des Dopants

Le SiO2 pur a un point de ramollissement extrêmement élevé (bien au-dessus de 1400°C), une température qui détruirait les transistors délicats déjà présents sur la tranche. Les dopants agissent comme des agents fondants, brisant le réseau atomique rigide du SiO2 et abaissant considérablement la température à laquelle le verre refond.

- Le verre phosphosilicaté (PSG), aussi connu sous le nom de verre P, est dopé uniquement avec du phosphore. Il nécessite des températures supérieures à 1000°C pour s'écouler efficacement.

- Le verre borophosphosilicaté (BPSG) est dopé avec du bore et du phosphore. La combinaison de dopants abaisse encore plus la température de refusion, jusqu'à environ 850°C.

Comprendre les Compromis

Bien qu'essentielle, l'utilisation d'oxydes dopés introduit des complexités de processus qui doivent être gérées avec soin.

L'Avantage : Un Budget Thermique Réduit

Le plus grand avantage du BPSG par rapport au PSG est sa température de refusion plus basse. Cela est critique dans la fabrication moderne, car cela permet une planarisation sans exposer les structures sensibles sous-jacentes à une chaleur élevée dommageable.

Le Défi : Le Contrôle de la Concentration des Dopants

Le pourcentage de dopants dans le verre est un paramètre critique. Trop peu de dopant, et le verre ne s'écoulera pas suffisamment à la température cible. Trop de dopant peut rendre le film instable et hygroscopique, ce qui signifie qu'il absorbe facilement l'humidité de l'air, ce qui peut entraîner la formation d'acides qui corrodent le câblage métallique.

L'Impact de la Chimie CVD

Le choix de la chimie de base du SiO2 (par exemple, Silane vs. TEOS) reste important. Les oxydes à base de TEOS offrent généralement une meilleure conformité, ce qui signifie que le film est plus uniforme en épaisseur sur les marches abruptes avant l'étape de refusion. Cela se traduit par une surface planarizée finale plus uniforme.

Faire le Bon Choix pour Votre Processus

Votre décision dépend presque entièrement des contraintes thermiques de votre flux de fabrication global.

- Si votre objectif principal est la simplicité avec un budget thermique élevé (>1000°C) : Le PSG est une option bien comprise et efficace pour la planarisation dans les processus qui peuvent tolérer des températures élevées.

- Si votre objectif principal est de protéger les dispositifs sensibles à la température (<900°C) : Le BPSG est le choix essentiel, offrant une excellente planarisation aux températures plus basses requises pour les circuits intégrés avancés.

- Si votre objectif principal est une isolation électrique simple sans planarisation : Un oxyde non dopé d'une source TEOS ou silane est plus simple et évite les complexités du contrôle des dopants.

Comprendre comment les dopants modifient l'écoulement du verre est fondamental pour obtenir la topographie de surface précise requise pour une fabrication de dispositifs fiable et performante.

Tableau Récapitulatif :

| Type de Dopant | Source de Dopant | Verre Résultant | Température de Refusion | Application Clé |

|---|---|---|---|---|

| Phosphore | Phosphine (PH3) | Verre phosphosilicaté (PSG) | >1000°C | Processus à budget thermique élevé |

| Bore & Phosphore | Diborane (B2H6) & Phosphine (PH3) | Verre borophosphosilicaté (BPSG) | ~850°C | Budget thermique faible, CI avancés |

Besoin de solutions CVD avancées pour le dioxyde de silicium dopé ? KINTEK est spécialisé dans les systèmes de fours à haute température, y compris les modèles CVD/PECVD, conçus pour les laboratoires de semi-conducteurs. Grâce à notre personnalisation approfondie et à notre fabrication interne, nous assurons un contrôle précis pour des processus comme le dépôt de PSG et BPSG. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre planarisation et les performances de vos dispositifs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés