Essentiellement, l'avantage principal du dépôt chimique en phase vapeur (DCV) est sa capacité à produire des couches minces exceptionnellement pures, uniformes et durables qui sont chimiquement liées au substrat. Cependant, ces avantages s'accompagnent d'un coût élevé en investissement initial en équipement, de précurseurs coûteux et potentiellement dangereux, et de températures de fonctionnement élevées qui peuvent limiter les types de substrats que vous pouvez utiliser.

Bien que les coûts initiaux et les exigences opérationnelles du dépôt chimique en phase vapeur soient importants, il s'agit du procédé supérieur lorsque la performance, la pureté et l'uniformité d'une couche mince sont non négociables pour le succès du produit final.

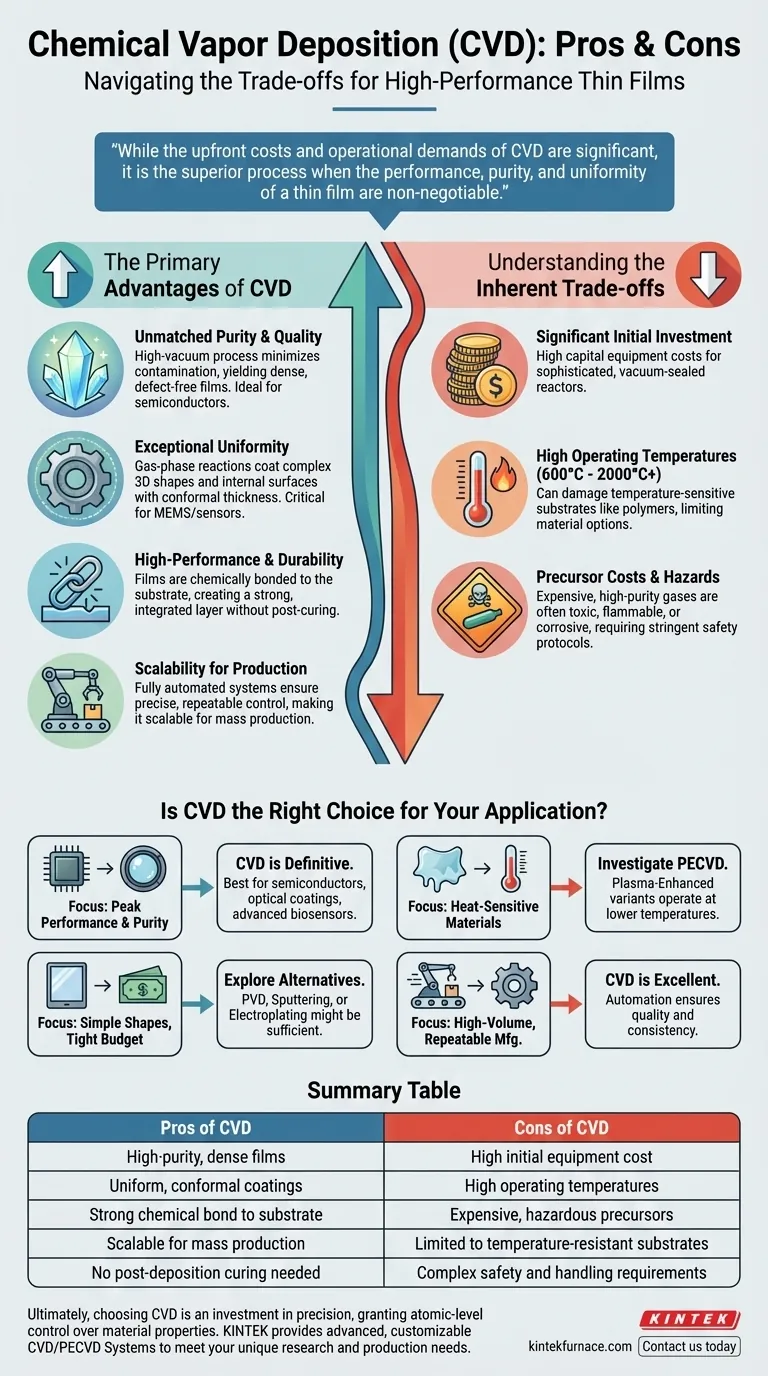

Les principaux avantages du DCV

Pour comprendre si le DCV vous convient, il est nécessaire d'aller au-delà d'une simple liste d'avantages et d'inconvénients et d'examiner les résultats spécifiques que le procédé fournit. C'est une méthode de choix pour de nombreuses applications haute performance pour plusieurs raisons clés.

Pureté et qualité inégalées

Étant donné que le DCV se déroule dans une chambre à vide poussé, la contamination atmosphérique est minimisée. Le procédé utilise des gaz précurseurs de très haute pureté pour déposer la matière molécule par molécule, ce qui donne un film dense et sans défaut de qualité supérieure.

Ce niveau de contrôle est la raison pour laquelle le DCV est un procédé fondamental dans l'industrie des semi-conducteurs, où même des impuretés infimes peuvent ruiner une micro-puce.

Uniformité exceptionnelle sur les surfaces

Contrairement aux méthodes de dépôt en ligne de visée (comme la pulvérisation cathodique), le DCV implique des réactions en phase gazeuse. Les gaz précurseurs circulent autour du substrat, permettant à la réaction chimique de se produire uniformément sur toutes les zones exposées, y compris les formes 3D complexes et les surfaces internes.

Ceci crée un revêtement conforme d'épaisseur uniforme, ce qui est essentiel pour des composants tels que les capteurs et les systèmes microélectromécaniques (MEMS).

Haute performance et durabilité

Le « C » de DCV signifie chimique, ce qui signifie que le film n'est pas simplement peint ; il est chimiquement lié à la surface du substrat. Cela crée une couche incroyablement solide et durable qui devient une partie intégrante du composant.

Les films résultants sont déposés dans leur état stable final et ne nécessitent pas de procédé de durcissement séparé, ce qui rationalise la production.

Évolutivité pour la production à grand volume

Les systèmes DCV modernes sont entièrement automatisés, permettant un contrôle précis et répétable de la température, de la pression et du débit de gaz.

Une fois qu'une recette de procédé est perfectionnée, elle peut être exécutée de manière répétée avec une variation minimale, rendant le DCV hautement évolutif pour la production de masse de composants haute performance utilisés dans l'électronique grand public, les capteurs automobiles et les appareils intelligents.

Comprendre les compromis inhérents

La haute performance du DCV est le résultat d'un procédé complexe et gourmand en ressources. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

Investissement initial important

Les réacteurs DCV sont des machines sophistiquées qui doivent maintenir un vide poussé, gérer des mélanges de gaz précis et fonctionner à des températures extrêmes. Cette complexité se traduit directement par des coûts d'équipement d'immobilisations élevés.

Pour les projets à petite échelle ou les applications où « suffisamment bon » est acceptable, l'investissement initial pour un système DCV industriel peut être prohibitif.

Températures de fonctionnement élevées

Les procédés DCV traditionnels nécessitent souvent des températures de substrat allant de 600 °C à plus de 2000 °C pour que les réactions chimiques nécessaires se produisent.

Cette chaleur peut endommager ou déformer les substrats sensibles à la température comme les polymères ou certains métaux à bas point de fusion, limitant sévèrement les matériaux que vous pouvez revêtir.

Coûts et dangers des matériaux précurseurs

Les gaz spécialisés de haute pureté utilisés comme précurseurs dans le DCV sont souvent coûteux. Leurs coûts peuvent être un facteur important dans le prix global par pièce.

De plus, bon nombre de ces précurseurs sont toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts, un équipement de manipulation spécialisé et des systèmes de gestion des gaz d'échappement robustes, ce qui ajoute à la complexité opérationnelle et au coût.

Le DCV est-il le bon choix pour votre application ?

La décision d'utiliser le DCV dépend entièrement de vos exigences techniques spécifiques et de vos objectifs commerciaux. Utilisez ces points comme guide.

- Si votre objectif principal est la performance maximale et la pureté des matériaux : Le DCV est le choix définitif pour créer les films de haute qualité requis pour les semi-conducteurs, les revêtements optiques et les biocapteurs avancés.

- Si votre objectif principal est de revêtir des formes simples avec un budget serré : Le coût élevé et la complexité du DCV peuvent être excessifs ; vous devriez explorer des alternatives telles que le dépôt physique en phase vapeur (DPV), la pulvérisation cathodique ou la galvanoplastie.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le DCV haute température traditionnel ne convient pas. Vous devez étudier les variantes à plus basse température comme le DCV assisté par plasma (DCV-P) pour éviter d'endommager votre substrat.

- Si votre objectif principal est la fabrication reproductible à haut volume : Une fois le procédé établi, l'automatisation du DCV le rend excellent pour la production évolutive où la qualité et la cohérence ne peuvent être compromises.

En fin de compte, choisir le DCV est un investissement dans la précision, vous offrant un contrôle au niveau atomique sur les propriétés de votre matériau là où cela compte le plus.

Tableau récapitulatif :

| Avantages du DCV | Inconvénients du DCV |

|---|---|

| Films denses de haute pureté | Coût initial élevé de l'équipement |

| Revêtements uniformes et conformes | Températures de fonctionnement élevées |

| Liaison chimique forte au substrat | Précurseurs coûteux et dangereux |

| Évolutif pour la production de masse | Limité aux substrats résistants à la température |

| Aucun durcissement post-dépôt nécessaire | Exigences complexes en matière de sécurité et de manipulation |

Besoin d'une solution DCV haute performance adaptée à vos exigences uniques ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris nos systèmes spécialisés DCV/DCV-P. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux et de production, que vous travailliez avec des semi-conducteurs, des MEMS ou des revêtements optiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre procédé de dépôt de couches minces !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés