Dans l'électronique moderne, les films de cuivre sont décisivement préférés à l'aluminium pour les applications haute performance principalement en raison de leur conductivité électrique supérieure et de leur résistance significativement plus élevée à l'électromigration. Cela permet de créer des circuits intégrés (CI) plus rapides, plus économes en énergie et plus fiables, avec un câblage plus dense.

Le choix entre le cuivre et l'aluminium n'est pas seulement une question de sélection du meilleur conducteur ; c'est un compromis d'ingénierie fondamental. Le cuivre offre des performances électriques et une longévité supérieures, mais au prix de procédés de fabrication nettement plus complexes et coûteux par rapport aux méthodes établies et plus simples utilisées pour l'aluminium.

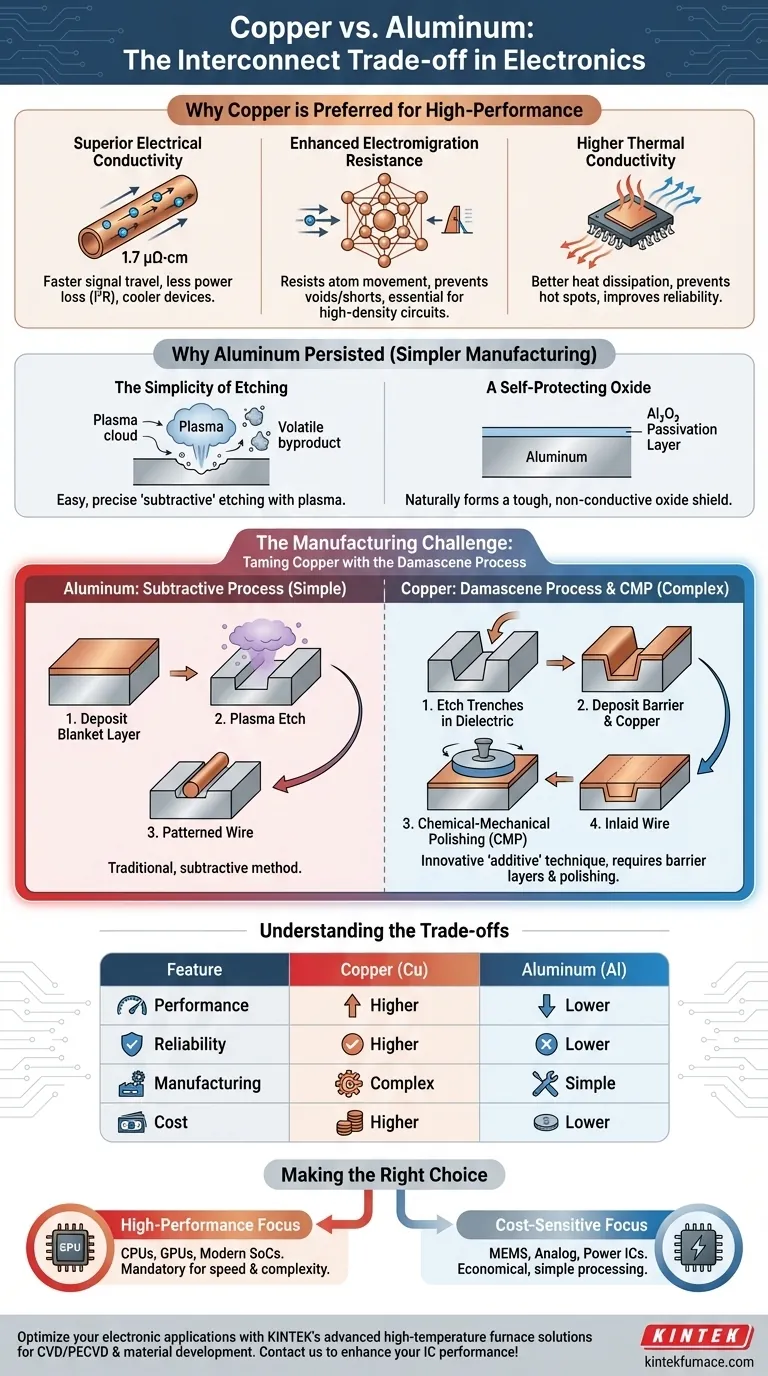

Les avantages fondamentaux des interconnexions en cuivre

Pendant des décennies, l'aluminium a été la norme pour les couches de câblage métallique (interconnexions) qui relient les transistors sur une puce. Le passage au cuivre, qui a commencé à la fin des années 1990, a été un point d'inflexion critique dans la fabrication des semi-conducteurs, motivé par des impératifs de performance clairs.

Conductivité Électrique Supérieure

L'avantage le plus connu du cuivre est sa résistivité électrique plus faible (environ 1,7 µΩ·cm) par rapport à l'aluminium (environ 2,7 µΩ·cm).

Cette résistance plus faible se traduit directement par un délai de signal réduit, permettant aux signaux électriques de circuler plus rapidement à travers le câblage de la puce. Cela réduit également la perte de puissance résistive (perte I²R), ce qui signifie moins d'énergie gaspillée sous forme de chaleur, conduisant à des appareils plus économes en énergie et fonctionnant à plus basse température.

Résistance Améliorée à l'Électromigration

L'électromigration est le mouvement progressif des atomes métalliques dans un conducteur provoqué par la « poussée » des électrons en circulation. Avec le temps, cela peut créer des vides entraînant des circuits ouverts ou des bourrelets provoquant des courts-circuits, entraînant finalement la défaillance de la puce.

Les atomes de cuivre sont plus lourds et possèdent un point de fusion plus élevé, ce qui les rend substantiellement plus résistants à l'électromigration que les atomes d'aluminium. Cette durabilité accrue est essentielle pour les circuits modernes à haute densité où les fils sont incroyablement minces et transportent de fortes densités de courant.

Conductivité Thermique Supérieure

Le cuivre est également un meilleur conducteur thermique que l'aluminium. Il est plus efficace pour dissiper la chaleur qu'il génère, empêchant la formation de points chauds localisés sur la puce.

Cette propriété fonctionne de concert avec sa résistance électrique plus faible pour améliorer la gestion thermique globale et la fiabilité de l'appareil.

Pourquoi l'aluminium a persisté (et a toujours sa place)

Si le cuivre est supérieur, la question logique est de savoir pourquoi l'aluminium a été utilisé si longtemps. La réponse réside non pas dans la performance, mais dans la facilité de fabrication.

La Simplicité de la Gravure

La méthode traditionnelle pour structurer les fils sur une puce est un procédé « soustractif » : déposer une couche métallique uniforme, puis utiliser un procédé de gravure par plasma pour enlever le matériau indésirable.

L'aluminium réagit facilement dans les plasmas à base de chlore ou de fluor pour former des sous-produits volatils, ce qui le rend très facile à graver avec une grande précision. Cela rendait la fabrication simple et rentable.

Un Oxyde Autoprotecteur

L'aluminium forme naturellement et instantanément une couche mince, solide et non conductrice d'oxyde d'aluminium (Al₂O₃) lors de son exposition à l'air. Cette couche de « passivation » protège le métal sous-jacent de la corrosion et sert de surface d'adhérence excellente pour les matériaux diélectriques isolants superposés.

Le Défi de Fabrication : Dompter le Cuivre

Le principal obstacle à l'adoption du cuivre était qu'il est extrêmement difficile à graver par plasma. Il ne forme pas de composés volatils dans les conditions de gravure typiques, donc la méthode soustractive utilisée pour l'aluminium ne fonctionne tout simplement pas.

La Solution du Procédé Damascène

L'industrie a résolu ce problème en inventant une technique de fabrication « additive » entièrement nouvelle appelée le procédé Damascène.

Au lieu de graver le métal lui-même, des tranchées et des vias (connexions verticales) sont d'abord gravés dans la couche de dioxyde de silicium isolante où les fils doivent se trouver.

Dépôt et Polissage

Ensuite, une fine couche de barrière (souvent tantale/nitrure de tantale) est déposée pour empêcher le cuivre de diffuser dans le silicium, ce qui empoisonnerait les transistors. Ensuite, une couche uniforme de cuivre est déposée sur l'ensemble de la plaquette, remplissant complètement les tranchées.

Enfin, un procédé appelé Polissage Chimico-Mécanique (CMP) est utilisé pour polir et meuler l'excès de cuivre de la surface, laissant le métal uniquement « incrusté » dans les tranchées prédéfinies. Cette technique révolutionnaire a été la clé qui a permis l'utilisation du cuivre dans les CI.

Comprendre les Compromis

La décision d'utiliser le cuivre ou l'aluminium est un cas clair d'équilibre entre la performance, la complexité et le coût.

| Caractéristique | Cuivre (Cu) | Aluminium (Al) |

|---|---|---|

| Performance | Supérieure. Résistance et délai de signal plus faibles. | Inférieure. Résistance et perte de puissance plus élevées. |

| Fiabilité | Supérieure. Excellente résistance à l'électromigration. | Inférieure. Sujet à la défaillance par électromigration. |

| Fabrication | Complexe. Nécessite Damascène/CMP et couches de barrière. | Simple. Utilise la gravure soustractive établie. |

| Coût du Matériau | Plus élevé. | Plus faible. |

Faire le Bon Choix pour Votre Application

En fin de compte, le choix du matériau est dicté entièrement par les exigences spécifiques de l'application.

- Si votre objectif principal est la performance maximale et la densité (CPU, GPU, SoC modernes) : Le cuivre est le choix obligatoire. Sa conductivité et sa fiabilité supérieures sont essentielles pour permettre la vitesse et la complexité des dispositifs logiques avancés.

- Si votre objectif principal est la sensibilité au coût ou des applications spécifiques (certains CI de puissance, MEMS, circuits analogiques) : L'aluminium reste une option parfaitement viable et économique lorsque ses limites de performance sont acceptables et que sa simplicité de traitement constitue un avantage majeur.

- Si votre objectif principal est le packaging de la puce (soudure filaire) : L'aluminium reste largement favorisé pour les plots de connexion de la couche supérieure, car son oxyde natif stable fournit une surface fiable pour fixer les fils d'or ou d'aluminium qui connectent la puce à son boîtier.

Comprendre ces compromis fondamentaux des matériaux vous permet de sélectionner la stratégie d'interconnexion qui correspond véritablement aux objectifs de performance, de coût et de fiabilité de votre projet.

Tableau Récapitulatif :

| Caractéristique | Cuivre (Cu) | Aluminium (Al) |

|---|---|---|

| Conductivité Électrique | Supérieure (1,7 µΩ·cm) | Inférieure (2,7 µΩ·cm) |

| Résistance à l'Électromigration | Excellente | Faible |

| Conductivité Thermique | Supérieure | Inférieure |

| Complexité de Fabrication | Élevée (Damascène/CMP) | Faible (Gravure Soustractive) |

| Coût | Plus élevé | Plus faible |

| Applications Idéales | CI haute performance, CPU, GPU | CI sensibles au coût, MEMS, Circuits Analogiques |

Optimisez vos applications électroniques avec les solutions de fours haute température avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques pour le développement de films de cuivre ou d'aluminium fiables. Contactez-nous dès aujourd'hui pour améliorer la performance et l'efficacité de vos CI !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces