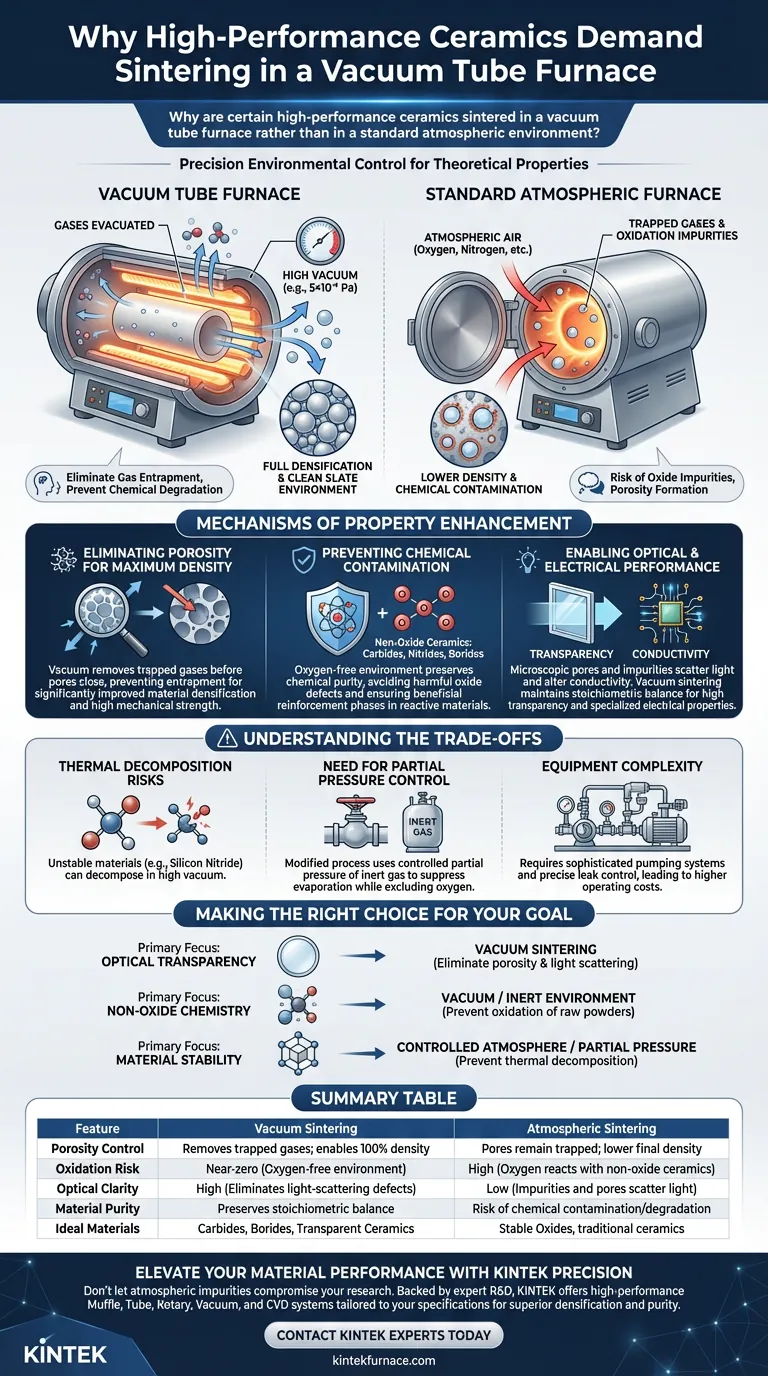

Les céramiques haute performance nécessitent un contrôle environnemental précis pour atteindre leurs propriétés théoriques. Le frittage dans un four à tube sous vide est principalement choisi pour éliminer le piégeage de gaz dans le matériau et prévenir la dégradation chimique. Contrairement aux fours atmosphériques standard, un environnement sous vide élimine l'air des pores pour assurer une densification complète et protège les matériaux réactifs de l'oxydation ou de la nitrification indésirable à haute température.

Le frittage sous vide ne consiste pas simplement à chauffer ; il s'agit de créer un environnement de "table rase". En évacuant activement les gaz, le processus empêche la formation d'impuretés d'oxyde et fait s'effondrer les pores qui, autrement, détruiraient la transparence, la résistance mécanique et la conductivité électrique du matériau.

Les mécanismes d'amélioration des propriétés

Élimination de la porosité pour une densité maximale

Le principal avantage physique d'un environnement sous vide est l'élimination des gaz piégés dans les pores fermés entre les particules du matériau. Dans un four atmosphérique, des poches d'air peuvent se sceller à l'intérieur de la céramique au fur et à mesure de sa densification, empêchant le matériau de se contracter complètement.

En abaissant la pression, le vide extrait efficacement ces gaz avant que les pores ne se referment. Cela conduit à une densification du matériau considérablement améliorée, qui est une condition préalable à une résistance mécanique élevée.

Prévention de la contamination chimique

De nombreuses céramiques avancées, telles que les carbures, les nitrures et les borures, sont très réactives avec l'oxygène à des températures de frittage (souvent supérieures à 1700°C). Le chauffage de ces matériaux à l'air standard provoque une oxydation immédiate, formant des impuretés qui dégradent les performances.

Un four à tube sous vide fournit un environnement exempt d'oxygène. Cela préserve la pureté chimique des matières premières, garantissant que les réactions (telles que celles entre le carbure de silicium et le carbure de bore) produisent des phases de renforcement bénéfiques plutôt que des défauts d'oxyde nuisibles.

Amélioration des performances optiques et électriques

Pour les céramiques fonctionnelles, la pureté est directement liée aux performances. Si une céramique est destinée à être transparente, même des pores microscopiques ou des inclusions d'oxyde disperseront la lumière et ruineront la clarté optique.

De même, pour les matériaux électriques ou thermoélectriques comme les alliages silicium-germanium (SiGe), l'oxydation modifie la conductivité du matériau. Le frittage sous vide maintient l'équilibre stœchiométrique requis pour des propriétés électriques spécialisées et une transparence élevée.

Comprendre les compromis : volatilité et stabilité

Bien que le frittage sous vide offre une pureté supérieure, il introduit des défis thermodynamiques qui doivent être gérés.

Risques de décomposition thermique

Tous les matériaux ne restent pas stables sous vide poussé à haute température. Par exemple, le nitrure de silicium est thermodynamiquement instable dans ces conditions et peut se décomposer en silicium et en azote gazeux.

La nécessité d'un contrôle de la pression partielle

Pour contrer la décomposition, le processus de "vide" est souvent modifié pour inclure une pression partielle contrôlée de gaz inerte (comme de l'azote ou de l'argon de haute pureté). Cela supprime l'évaporation des éléments volatils tout en excluant toujours l'oxygène.

Complexité de l'équipement

Les fours à tube sous vide sont considérablement plus complexes et coûteux à exploiter que les fours atmosphériques. Ils nécessitent des systèmes de pompage sophistiqués et un contrôle précis des fuites pour maintenir les niveaux de pression nécessaires (par exemple, 5×10⁻² Pa) sur de longs cycles.

Faire le bon choix pour votre objectif

Pour déterminer si le frittage sous vide est la bonne approche pour votre application, évaluez les contraintes spécifiques de votre matériau.

- Si votre objectif principal est la transparence optique : Vous devez utiliser le frittage sous vide pour évacuer complètement les gaz piégés et éliminer la porosité qui provoque la diffusion de la lumière.

- Si votre objectif principal est la chimie des non-oxydes : Vous avez besoin d'un environnement sous vide ou inerte pour empêcher les poudres céramiques brutes (comme le carbure de silicium ou de bore) de réagir avec l'oxygène atmosphérique.

- Si votre objectif principal est la stabilité des matériaux (par exemple, le nitrure de silicium) : Vous devriez utiliser un four capable de contrôler l'atmosphère ou la pression partielle plutôt qu'un vide poussé pour éviter la décomposition thermique.

Les performances ultimes du matériau sont rarement limitées par les matières premières, mais plutôt par la pureté de l'environnement dans lequel elles sont fusionnées.

Tableau récapitulatif :

| Caractéristique | Frittage sous vide | Frittage atmosphérique |

|---|---|---|

| Contrôle de la porosité | Élimine les gaz piégés ; permet une densité de 100 % | Les pores restent piégés ; densité finale plus faible |

| Risque d'oxydation | Quasi nul (environnement sans oxygène) | Élevé (l'oxygène réagit avec les céramiques non-oxydes) |

| Clarté optique | Élevée (élimine les défauts de diffusion de la lumière) | Faible (les impuretés et les pores diffusent la lumière) |

| Pureté du matériau | Préserve l'équilibre stœchiométrique | Risque de contamination/dégradation chimique |

| Matériaux idéaux | Carbures, borures, céramiques transparentes | Oxydes stables, céramiques traditionnelles |

Améliorez les performances de vos matériaux avec KINTEK Precision

Ne laissez pas les impuretés atmosphériques compromettre la qualité de votre recherche ou de votre production. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, adaptés à vos spécifications exactes. Que vous visiez une densité théorique dans les céramiques avancées ou des propriétés électriques spécialisées, nos fours de laboratoire haute température personnalisables offrent l'environnement de "table rase" dont vos matériaux ont besoin.

Prêt à obtenir une densification et une pureté supérieures ?

Contactez les experts KINTEK dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos besoins uniques.

Guide Visuel

Références

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce que le frittage et comment est-il effectué dans les fours horizontaux ? Débloquez la précision dans le traitement des poudres

- Pourquoi un four tubulaire avec une atmosphère mixte de 5 % d'hydrogène/argon est-il nécessaire pour les alliages à haute entropie PtPd_CoNiCu/C ?

- Pourquoi le tube en céramique d'alumine est-il sélectionné comme revêtement pour un four à tube tombant ? Assurer la pureté et la stabilité à haute température

- Comment un four tubulaire assure-t-il la cohérence structurelle dans la synthèse de Fe/MWCNT ? Contrôle expert pour la qualité des composites.

- Comment le traitement thermique dans un four tubulaire améliore-t-il les films de biomasse ? Améliorer la gestion thermique par graphitisation

- Comment un four tubulaire de laboratoire diffère-t-il d'un four boîte ? Un guide pour choisir le bon outil de traitement thermique

- Quelles conditions un four tubulaire fournit-il pour le post-implantation ionique ? Obtenir une réparation microstructurale précise

- Quelle est la fonction principale d'un four tubulaire dans la conversion du PET en carbone activé ? Obtenir une carbonisation de précision