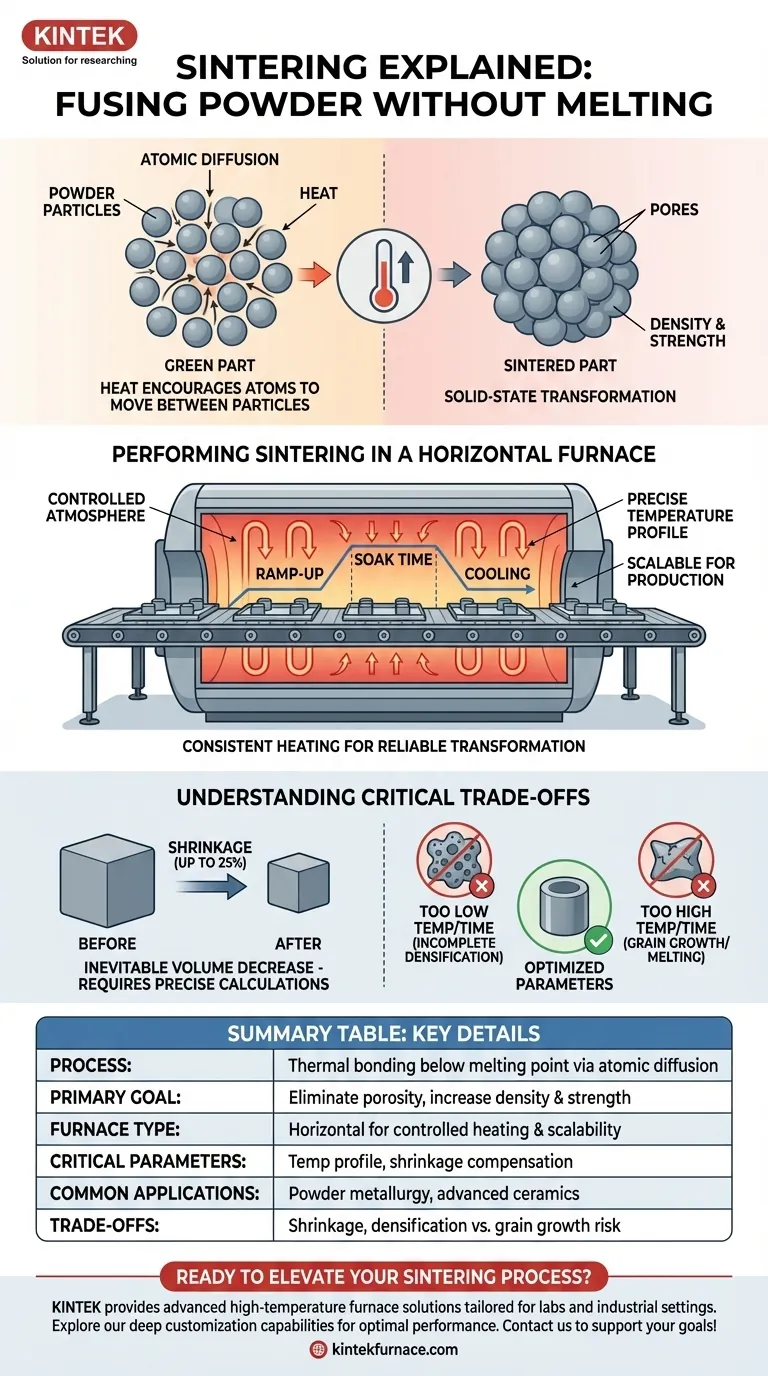

À la base, le frittage est un processus thermique qui fusionne des matériaux en poudre en une masse solide en les chauffant à une température juste en dessous de leur point de fusion. Au cours de ce processus, les particules individuelles se lient par diffusion atomique, créant une pièce finale dense et solide sans jamais devenir liquide. Les fours horizontaux sont largement utilisés pour le frittage car ils fournissent l'environnement à haute température précis et contrôlé requis pour que cette transformation se produise de manière fiable.

L'idée essentielle est que le frittage ne concerne pas la fusion, mais la transformation à l'état solide. Il exploite la chaleur pour encourager les atomes à se déplacer entre les particules, les soudant efficacement au niveau microscopique pour augmenter la densité et la résistance.

Le principe fondamental : liaison sans fusion

Le frittage est une pierre angulaire de la science des matériaux moderne, en particulier dans les domaines de la métallurgie des poudres et des céramiques avancées. Comprendre son mécanisme central est essentiel pour contrôler les propriétés du produit final.

Le mécanisme : la diffusion atomique

Lorsque la poudre compactée (souvent appelée pièce « verte ») est chauffée, les atomes du matériau gagnent de l'énergie. Cette énergie leur permet de migrer à travers les frontières des particules adjacentes. Ce mouvement des atomes remplit les vides, ou pores, entre les particules, les faisant fusionner pour former des liaisons métallurgiques ou céramiques solides.

L'objectif : densification et résistance

L'objectif principal du frittage est d'éliminer la porosité présente dans le compact de poudre initial. Au fur et à mesure que les pores se rétrécissent et disparaissent, le matériau devient plus dense, ce qui augmente considérablement sa résistance mécanique, sa dureté et d'autres propriétés critiques. C'est ainsi que des matériaux tels que les couronnes en zircone pour usage dentaire ou les outils de coupe en carbure de tungstène sont fabriqués à partir de poudres.

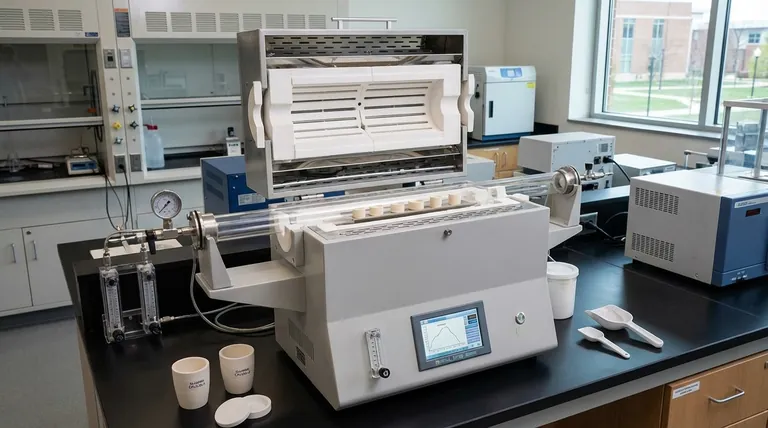

Exécution du frittage dans un four horizontal

Un four horizontal est un outil efficace et courant pour exécuter le processus de frittage en raison de sa conception, qui permet un chauffage constant et une facilité d'utilisation.

Fournir un environnement thermique contrôlé

Le rôle principal du four est d'exécuter un profil de température précis. Il ne s'agit pas simplement de chauffer la pièce ; cela implique une vitesse de montée en température contrôlée, un temps de « maintien » spécifique à la température de frittage maximale et une vitesse de refroidissement contrôlée. Chaque étape est essentielle pour obtenir la microstructure finale souhaitée et prévenir le choc thermique.

Le cycle de frittage en pratique

Un cycle de frittage typique commence par le chargement des pièces vertes dans la zone chauffée du four. La température est ensuite progressivement augmentée jusqu'à la cible, qui peut être extrêmement élevée (par exemple, pour la zircone). Les pièces sont maintenues à cette température pendant une durée prédéterminée pour permettre à la diffusion atomique de s'achever. Enfin, elles sont refroidies lentement pour assurer l'intégrité structurelle.

Pourquoi une configuration horizontale ?

Les fours horizontaux sont privilégiés pour leur côté pratique. Leur conception simplifie le chargement et le déchargement des pièces, que ce soit pour un traitement par lots d'un seul article ou pour un traitement continu où les pièces se déplacent à travers le four sur un convoyeur. Cela les rend hautement évolutifs pour la production industrielle.

Comprendre les compromis critiques

Bien que puissant, le processus de frittage nécessite un contrôle minutieux. Ne pas comprendre ses compromis inhérents est une source courante d'échec.

L'inévitabilité du retrait

À mesure que les vides entre les particules de poudre sont éliminés, le volume global de la pièce doit diminuer. Ce retrait est une conséquence naturelle et significative du frittage. Pour les matériaux comme la zircone, le retrait peut atteindre 20 à 25 %. Cela doit être calculé et pris en compte avec précision dans la conception initiale de la pièce verte pour obtenir les dimensions finales correctes.

La température et le temps sont primordiaux

Le succès du frittage repose sur la relation entre la température et le temps.

- Une température trop basse ou un temps trop court entraîneront une densification incomplète, laissant une pièce faible et poreuse.

- Une température trop élevée ou un temps trop long peuvent provoquer une croissance de grain indésirable, qui peut rendre le matériau cassant, ou même une fusion partielle, ce qui ruine la forme et les propriétés de la pièce.

Frittage par rapport à d'autres traitements thermiques

Bien que les fours horizontaux soient également utilisés pour des processus tels que le recuit, le durcissement et le revenu, ces traitements modifient la structure cristalline d'un métal solide existant. Le frittage est fondamentalement différent : il crée la pièce solide elle-même à partir d'un ensemble de particules discrètes.

Faire le bon choix pour votre objectif

Pour appliquer efficacement ces connaissances, alignez vos paramètres de processus sur votre objectif principal.

- Si votre objectif principal est d'obtenir une densité et une résistance maximales : Vous devez optimiser la température maximale et le temps de maintien pour qu'ils soient aussi élevés et longs que possible sans provoquer de croissance de grain indésirable.

- Si votre objectif principal est de contrôler les dimensions finales : Votre tâche la plus critique est de modéliser et de compenser avec précision le taux de retrait de votre matériau spécifique pendant la phase de conception initiale.

- Si votre objectif principal est l'efficacité du processus et l'évolutivité : Un four horizontal est un excellent choix pour une production par lots ou continue cohérente et reproductible.

Maîtriser les principes du frittage transforme une simple poudre en un composant technique haute performance.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Liaison thermique de matériaux en poudre en dessous du point de fusion par diffusion atomique |

| Objectif principal | Éliminer la porosité pour augmenter la densité, la résistance et la dureté |

| Type de four | Fours horizontaux pour un chauffage contrôlé, une facilité de chargement/déchargement et une évolutivité |

| Paramètres critiques | Profil de température (montée, temps de maintien, vitesse de refroidissement) et retrait spécifique au matériau |

| Applications courantes | Métallurgie des poudres, céramiques avancées (par ex., couronnes dentaires, outils de coupe) |

| Compromis | Retrait (jusqu'à 25 %), risque de densification incomplète ou de croissance de grain si les paramètres sont erronés |

Prêt à améliorer votre processus de frittage avec précision et fiabilité ? Chez KINTEK, nous tirons parti de la R&D exceptionnelle et de la fabrication en interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires et aux environnements industriels. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux et de production uniques. Que vous visiez une densité maximale, un contrôle dimensionnel ou une efficacité évolutive, notre expertise garantit des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de frittage et fournir des résultats durables et de haute qualité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision