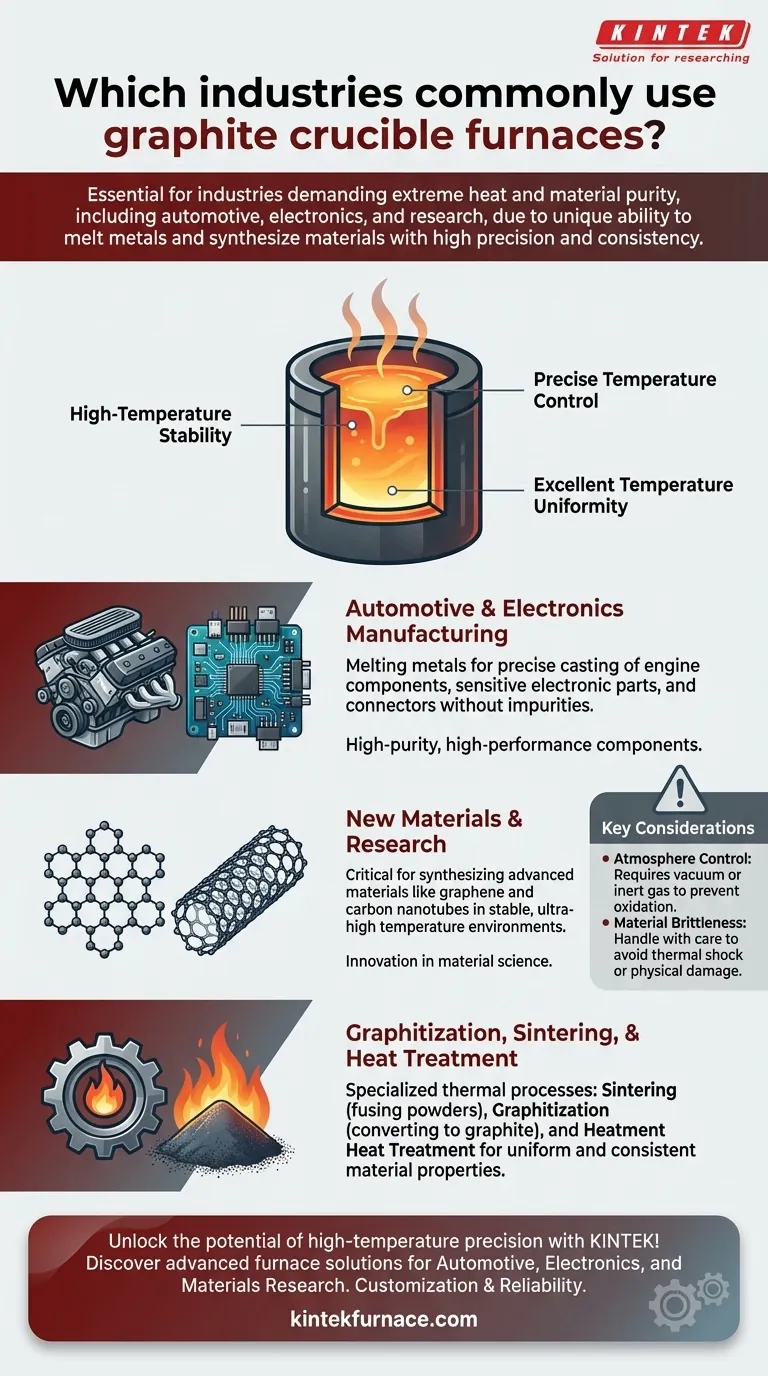

En bref, les fours à creuset en graphite sont des outils essentiels dans les industries qui exigent une chaleur extrême et une pureté des matériaux, notamment dans la fabrication de pièces automobiles, l'électronique et la recherche et le développement de nouveaux matériaux. Leur capacité unique à faire fondre des métaux et à synthétiser des matériaux avec une grande précision et cohérence les rend indispensables pour créer des composants de haute performance.

La décision d'utiliser un four à creuset en graphite est motivée par un besoin de performances thermiques exceptionnelles. Sa valeur ne réside pas seulement dans l'atteinte de températures élevées, mais dans leur maintien avec un contrôle et une uniformité précis, ce qui est essentiel pour produire des matériaux aux propriétés spécifiques et reproductibles.

La fonction principale des fours à creuset en graphite

Un four à creuset en graphite n'est pas un simple appareil de chauffage ; c'est un instrument de haute précision conçu pour des processus thermiques spécifiques. Ses capacités sont définies par les propriétés uniques du graphite.

Stabilité à haute température

Le graphite a un point de fusion exceptionnellement élevé et maintient son intégrité structurelle à des températures où la plupart des métaux se vaporiseraient. Cela en fait le matériau idéal pour contenir des métaux en fusion et d'autres substances dans des environnements à chaleur extrême.

Contrôle précis de la température

Les fours à graphite modernes offrent des vitesses de chauffage rapides et des systèmes de contrôle sophistiqués. Cela permet aux opérateurs de gérer le processus thermique avec un degré de précision élevé, ce qui est crucial pour créer des alliages métalliques spécifiques ou des structures de matériaux avancés.

Excellente uniformité de la température

Ces fours sont conçus pour distribuer la chaleur uniformément dans tout le creuset. Cette uniformité empêche les points chauds, garantissant que l'ensemble du lot de matériau fond ou subit un traitement thermique de manière cohérente, ce qui conduit à des produits finis fiables et prévisibles.

Applications industrielles clés

Les capacités uniques des fours à graphite en font un choix privilégié dans plusieurs secteurs de fabrication et de recherche avancés.

Fabrication automobile et électronique

Ces deux industries dépendent de composants métalliques de haute pureté et de haute performance. Les fours à creuset en graphite sont utilisés pour faire fondre les métaux afin de couler des pièces précises, des composants de moteur aux connecteurs électroniques sensibles, sans introduire d'impuretés.

Nouveaux matériaux et recherche

C'est un domaine critique où les fours à graphite excellent. Ils sont utilisés dans la production de matériaux avancés comme le graphène et les nanotubes de carbone, qui nécessitent l'environnement stable et à ultra-haute température que seul un four à graphite peut fournir.

Graphitisation, frittage et traitement thermique

Les fours à graphite sont également utilisés pour des procédés de traitement thermique spécialisés. Le frittage (fusion de matériaux en poudre par la chaleur) et la graphitisation (conversion de matériaux carbonés en graphite) sont des processus essentiels en science des matériaux qui dépendent de l'environnement contrôlé et à haute température de ces fours.

Comprendre les compromis et les considérations

Bien que puissants, les fours à creuset en graphite ne sont pas une solution universelle. Comprendre leurs exigences opérationnelles est essentiel pour les utiliser efficacement.

Le contrôle de l'atmosphère est crucial

Le graphite s'oxyde (brûle) à haute température en présence d'oxygène. Par conséquent, ces fours doivent être utilisés sous vide ou sous atmosphère de gaz inerte (comme l'argon) pour protéger le creuset et les éléments chauffants, ce qui ajoute de la complexité et des coûts à l'opération.

Fragilité du matériau

Le graphite est un matériau céramique et peut être cassant. Les creusets doivent être manipulés avec soin pour éviter les chocs thermiques (fissuration due à des changements rapides de température) ou les dommages physiques, ce qui pourrait entraîner une défaillance catastrophique pendant une fusion.

Faire le bon choix pour votre processus

Votre objectif spécifique détermine si un four à creuset en graphite est l'outil approprié.

- Si votre objectif principal est de couler des alliages métalliques de haute pureté : Le principal avantage est la combinaison d'un contrôle précis de la température et de la nature non réactive du creuset en graphite.

- Si votre objectif principal est la recherche sur les matériaux avancés : La capacité du four à atteindre des températures extrêmes et uniformes est le facteur le plus critique pour la synthèse de matériaux comme le graphène ou pour les processus de graphitisation.

- Si votre objectif principal est le frittage ou le traitement thermique de composants : Les vitesses de chauffage rapides et l'excellente uniformité de la température garantissent des propriétés de matériau cohérentes sur l'ensemble du lot.

En fin de compte, un four à creuset en graphite est le choix définitif pour tout processus où la précision thermique et la pureté des matériaux ne peuvent être compromises.

Tableau récapitulatif :

| Industrie/Application | Cas d'utilisation clés |

|---|---|

| Fabrication automobile | Fusion de métaux pour pièces de moteur, coulée de composants de haute pureté |

| Fabrication électronique | Production de connecteurs, garantie de la pureté des matériaux dans les pièces électroniques |

| Recherche sur les nouveaux matériaux | Synthèse de graphène, de nanotubes de carbone, développement de matériaux avancés |

| Graphitisation/Frittage | Conversion de matériaux en graphite, fusion de poudres pour des propriétés cohérentes |

| Traitement thermique | Application d'une chaleur uniforme pour des performances et une reproductibilité fiables des matériaux |

Libérez le potentiel de la précision à haute température avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à creuset en graphite avancés et d'autres solutions comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques dans l'automobile, l'électronique ou la recherche sur les matériaux sont satisfaits avec fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés