En bref, les éléments chauffants en carbure de silicium (SiC) de type H sont le plus souvent utilisés dans les industries du verre, de la chimie et des matériaux électroniques. Leur conception unique les rend exceptionnellement fiables dans les processus qui exigent un contrôle précis de la température et impliquent des changements de température fréquents ou rapides.

Le facteur critique n'est pas seulement les températures élevées que les éléments SiC peuvent atteindre, mais la manière dont ils gèrent le stress thermique. La construction spécifique du type H lui confère une durabilité supérieure face au choc thermique des cycles de chauffage et de refroidissement répétés, définissant son cas d'utilisation idéal.

Applications principales de l'élément de type H

La spécialisation du type H en fait le choix privilégié dans les secteurs où le cyclage thermique fait partie intégrante du processus.

Fabrication du verre et du quartz

Les processus tels que la fusion du verre de quartz nécessitent une chaleur intense et contrôlée. Le type H fournit les températures élevées nécessaires tout en étant suffisamment robuste pour supporter les fluctuations thermiques inhérentes aux opérations de fusion et de formage.

Matériaux électroniques et croissance cristalline

La fabrication de semi-conducteurs et de cristaux de haute pureté implique des profils thermiques précis. La fiabilité et la résistance du type H aux changements rapides de température sont essentielles pour atteindre les conditions strictes requises pour la croissance cristalline à haute température.

Traitement chimique

De nombreuses réactions chimiques nécessitent une chaleur constante et fiable pour se dérouler correctement. Le type H offre cette stabilité, assurant l'intégrité du processus dans des environnements de production chimique exigeants.

Qu'est-ce qui rend le type H unique ?

Bien que tous les éléments SiC soient durables, la conception physique du type H lui confère un avantage distinct dans des scénarios spécifiques. Sa valeur provient de sa structure.

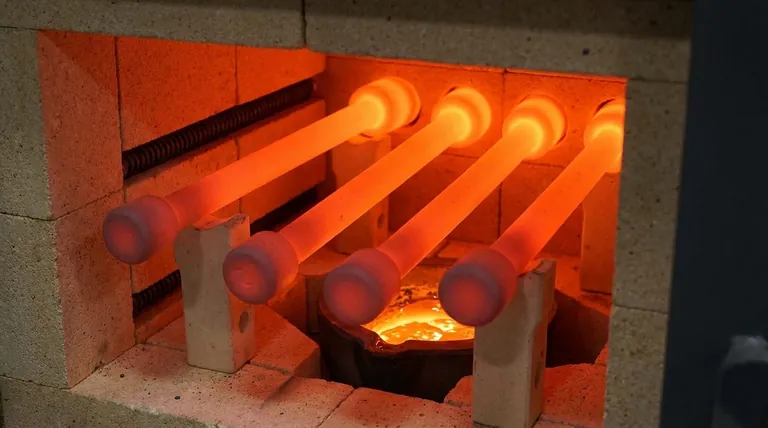

La conception structurelle : une extrémité épaissie

Le type H est un tube creux avec une extrémité distinctement épaissie. Cette caractéristique de conception simple mais efficace renforce l'élément au niveau d'un point de contrainte critique.

Résistance supérieure aux chocs thermiques

Cette construction épaissie améliore considérablement sa capacité à résister au chauffage et au refroidissement rapides. Là où d'autres éléments pourraient se déformer ou se fracturer sous une contrainte thermique répétée, le type H maintient son intégrité.

Fiabilité dans des conditions fluctuantes

Cette durabilité le rend idéal pour les fours discontinus ou les équipements de laboratoire où les processus sont fréquemment démarrés et arrêtés. Sa résistance au choc thermique se traduit directement par une durée de vie plus longue et une plus grande fiabilité opérationnelle dans ces environnements.

Comprendre les compromis : Type H par rapport aux autres éléments SiC

Choisir le bon élément signifie comprendre ses forces spécifiques par rapport aux autres types disponibles.

Comparaison avec le type DM

Le type DM est un cheval de bataille polyvalent, largement utilisé pour les applications générales dans les fours industriels pour le traitement thermique des métaux, la céramique et la fabrication de semi-conducteurs. Il est choisi pour sa chaleur stable et contrôlée dans des cycles thermiques moins exigeants.

Comparaison avec le type SC

Le type SC est conçu pour l'uniformité spatiale de la température. C'est le choix idéal pour les fours à grande échelle où une chaleur constante doit être appliquée uniformément sur le fond ou les côtés d'une grande chambre de chauffage.

Quand choisir le type H

Vous choisissez le type H spécifiquement lorsque votre processus implique un chauffage cyclique. Si votre four ou équipement sera allumé et éteint fréquemment ou subira des rampes de température rapides, la résistance supérieure du type H au choc thermique en fait l'option la plus durable et la plus fiable.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences thermiques spécifiques de votre application.

- Si votre objectif principal est la durabilité sous cyclage thermique : Le type H est spécifiquement conçu pour sa capacité à résister au stress du chauffage et du refroidissement rapides.

- Si votre objectif principal est une chaleur uniforme sur une grande surface : Le type SC est conçu pour offrir une excellente cohérence de la température spatiale dans les grands fours.

- Si votre objectif principal est une fiabilité générale à haute température : Le type DM sert d'option robuste et polyvalente pour une large gamme de processus industriels standard.

En fin de compte, le choix du bon élément chauffant consiste à faire correspondre les forces de conception du composant aux défis uniques de votre processus thermique.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Fabrication du verre et du quartz | Gère les fluctuations thermiques dans les processus de fusion |

| Matériaux électroniques et croissance cristalline | Assure la fiabilité en cas de changements rapides de température |

| Traitement chimique | Fournit une chaleur constante pour l'intégrité de la réaction |

Optimisez vos processus thermiques avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants SiC de type H peuvent améliorer la durabilité et l'efficacité dans votre laboratoire ou environnement de production !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes