En bref, un four à moufle électrique standard fonctionne généralement dans une plage de 300°C à 1200°C (572°F à 2192°F). Cependant, ce n'est qu'une partie de l'histoire, car des modèles spécialisés construits pour des applications avancées peuvent atteindre de manière fiable 1600°C, 1800°C, ou même plus en utilisant différents matériaux dans leur construction.

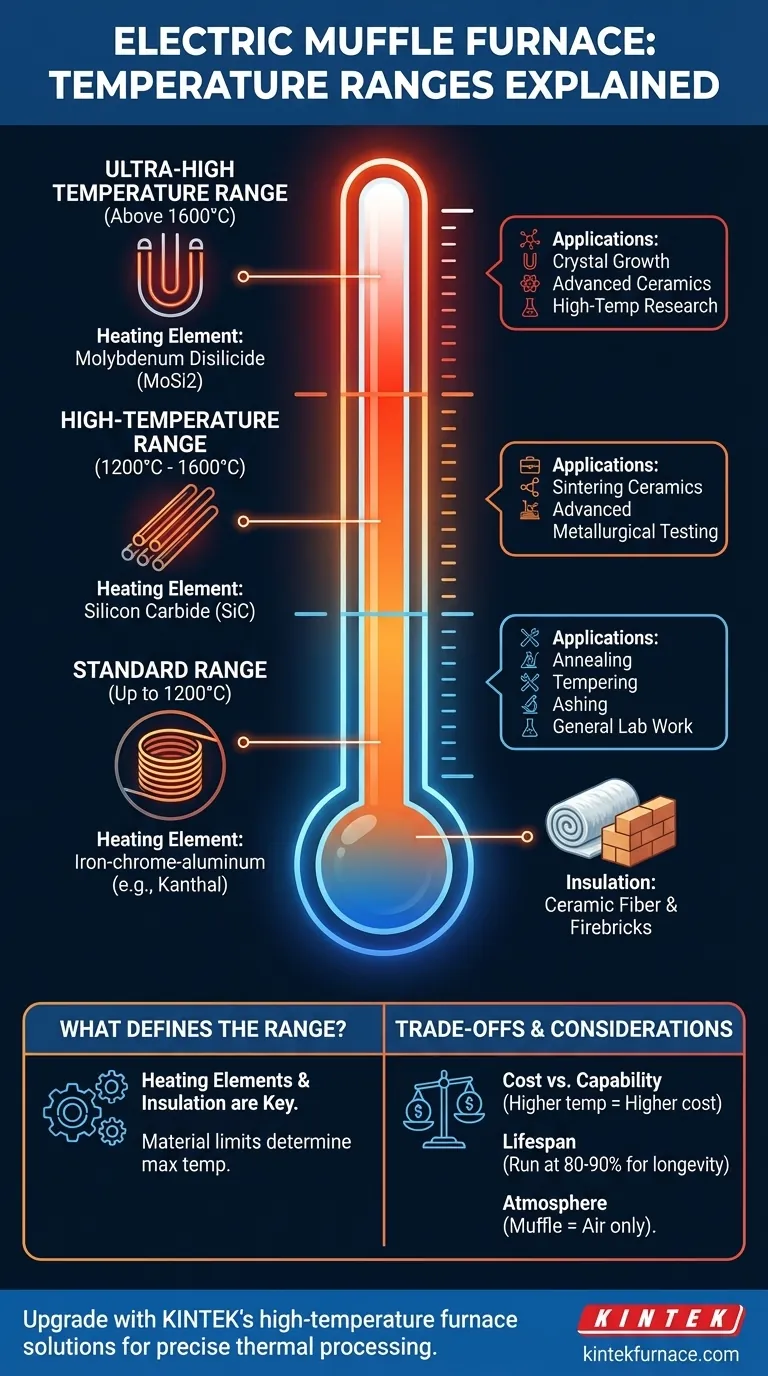

La température maximale d'un four à moufle électrique n'est pas un chiffre unique mais une spécification directement liée à son objectif. Le choix des éléments chauffants et des matériaux isolants dicte sa capacité thermique, créant des niveaux de performance distincts pour différentes tâches scientifiques et industrielles.

Qu'est-ce qui définit la plage de température d'un four ?

Un four à moufle est un système où les éléments chauffants et la chambre interne doivent fonctionner de concert. La température maximale est déterminée par les limites matérielles de ces composants de base, qui sont choisis en fonction des applications prévues du four.

Le rôle des éléments chauffants

Les éléments chauffants sont le cœur du four, et leur composition matérielle est le facteur principal limitant la température maximale.

- Jusqu'à ~1200°C : La plupart des fours standard utilisent un fil d'alliage fer-chrome-aluminium (comme le Kanthal). Ceux-ci sont robustes et économiques pour une large gamme de processus courants de traitement thermique et de laboratoire.

- Jusqu'à ~1600°C : Les modèles à plus haute température utilisent souvent des barres de carbure de silicium (SiC). Ces éléments peuvent fonctionner à des températures beaucoup plus élevées mais sont plus fragiles et plus chers.

- Jusqu'à ~1800°C et au-delà : Les fours les plus performants utilisent des éléments en disiliciure de molybdène (MoSi2). Ils sont les plus chers mais sont nécessaires pour les céramiques avancées, la fusion de certains alliages et la recherche en science des matériaux à haute température.

Matériaux d'isolation et de chambre

La chambre du four doit contenir une chaleur extrême de manière efficace. Une mauvaise isolation entraîne une perte de chaleur, des températures imprécises et des dommages potentiels au four.

Des fibres céramiques réfractaires et des briques réfractaires de haute qualité sont utilisées pour tapisser la chambre, assurant la stabilité thermique et protégeant l'enveloppe extérieure. Plus la température cible est élevée, plus le système d'isolation doit être avancé et robuste.

L'application prévue comme facteur déterminant

En fin de compte, la plage de température est un reflet direct de l'objectif de conception du four. Un simple four d'incinération pour un laboratoire de biologie a des exigences matérielles différentes de celles d'un four utilisé pour le frittage de céramiques techniques avancées. Les fabricants sélectionnent les éléments chauffants et l'isolation appropriés pour répondre de manière fiable et économique à un besoin spécifique du marché.

Niveaux de température courants et leurs utilisations

Comprendre ces niveaux vous aide à faire correspondre l'équipement à votre processus spécifique.

Plage standard (Jusqu'à 1200°C)

C'est la plage de travail pour la plupart des applications. Les fours de cette catégorie conviennent à des processus tels que le recuit, la trempe, le durcissement des aciers courants, l'incinération de matériaux organiques et les essais thermiques généraux.

Plage haute température (1200°C à 1600°C)

Ce niveau est nécessaire pour des applications plus exigeantes. Il est souvent utilisé en science des matériaux pour le frittage de certaines céramiques, le travail avec des alliages spécifiques et la réalisation d'essais métallurgiques avancés où une énergie thermique plus élevée est requise.

Plage ultra-haute température (Au-dessus de 1600°C)

Ce sont des instruments hautement spécialisés. Leurs applications comprennent la croissance de cristaux, le développement et le test de céramiques avancées, la fusion d'alliages à haute température et la recherche fondamentale sur les matériaux. Ces fours représentent un investissement significatif et sont utilisés pour des tâches impossibles avec les modèles standard.

Comprendre les compromis

Choisir un four uniquement en fonction de sa température maximale peut être une erreur. Vous devez tenir compte des coûts et des limites associés.

Coût vs capacité

Il existe une corrélation directe et forte entre la température maximale et le prix. Les matériaux spécialisés requis pour les éléments à haute température (MoSi2) et l'isolation avancée sont considérablement plus chers que ceux utilisés dans les modèles standard de 1200°C.

Durée de vie des consommables

Les éléments chauffants sont des pièces consommables avec une durée de vie finie. Faire fonctionner constamment un four à sa température maximale nominale dégradera les éléments beaucoup plus rapidement que de le faire fonctionner à 80-90% de sa capacité. Un four conçu pour 1200°C aura une durée de vie des éléments beaucoup plus longue s'il est généralement utilisé à 1000°C.

Contrôle d'atmosphère

Un four à moufle électrique standard fonctionne dans une atmosphère d'air ambiant. Si votre processus est sensible à l'oxygène (par exemple, nécessite un gaz inerte comme l'argon ou un vide), un four à moufle n'est pas l'outil approprié. Vous auriez besoin d'un four tubulaire spécialisé ou d'un four sous vide conçu pour le contrôle de l'atmosphère.

Faire le bon choix pour votre objectif

Sélectionnez un four qui dépasse confortablement la température de processus requise sans excès inutile pour assurer l'efficacité et la longévité.

- Si votre objectif principal est un travail de laboratoire général comme l'incinération, le séchage ou le recuit de base : Un four standard atteignant 1100°C ou 1200°C est économique et parfaitement adapté.

- Si votre objectif principal est le traitement thermique de la plupart des aciers à outils : Un four capable d'atteindre au moins 1300°C offre la plage nécessaire pour les processus de durcissement et de trempe.

- Si votre objectif principal est la science des matériaux avancée avec des céramiques ou des alliages : Vous aurez besoin d'un modèle à haute température capable d'atteindre 1600°C à 1800°C, en fonction de vos exigences matérielles spécifiques.

- Si votre objectif principal est un processus nécessitant un environnement sans oxygène : Un four à moufle standard est inadapté ; vous devez spécifier un four conçu pour des atmosphères sous vide ou de gaz inerte.

En fin de compte, comprendre vos besoins précis en matière de traitement thermique est la clé pour sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Plage de température | Éléments chauffants courants | Applications typiques |

|---|---|---|

| Jusqu'à 1200°C | Alliage fer-chrome-aluminium (par exemple, Kanthal) | Recuit, trempe, incinération, travaux de laboratoire généraux |

| 1200°C à 1600°C | Carbure de silicium (SiC) | Frittage de céramiques, essais métallurgiques avancés |

| Au-dessus de 1600°C | Disiliciure de molybdène (MoSi2) | Croissance de cristaux, céramiques avancées, recherche à haute température |

Améliorez votre laboratoire avec les solutions de fours haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des options avancées telles que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique