Essentiellement, les fours de fusion sous vide sont indispensables dans les industries où la défaillance du matériau n'est pas une option. Leurs principales applications se trouvent dans la fabrication de composants de haute performance pour les secteurs aérospatial, de la défense, de l'énergie et médical, où la pureté absolue et les propriétés mécaniques spécifiques des métaux et alliages sont essentielles pour la sécurité et la performance.

La valeur fondamentale de la fusion sous vide n'est pas seulement de fondre le métal, mais de le réingénierer fondamentalement. En éliminant l'influence corruptrice des gaz atmosphériques, le processus crée des matériaux avec un niveau de pureté, de résistance et de cohérence qui est inaccessible par des méthodes conventionnelles.

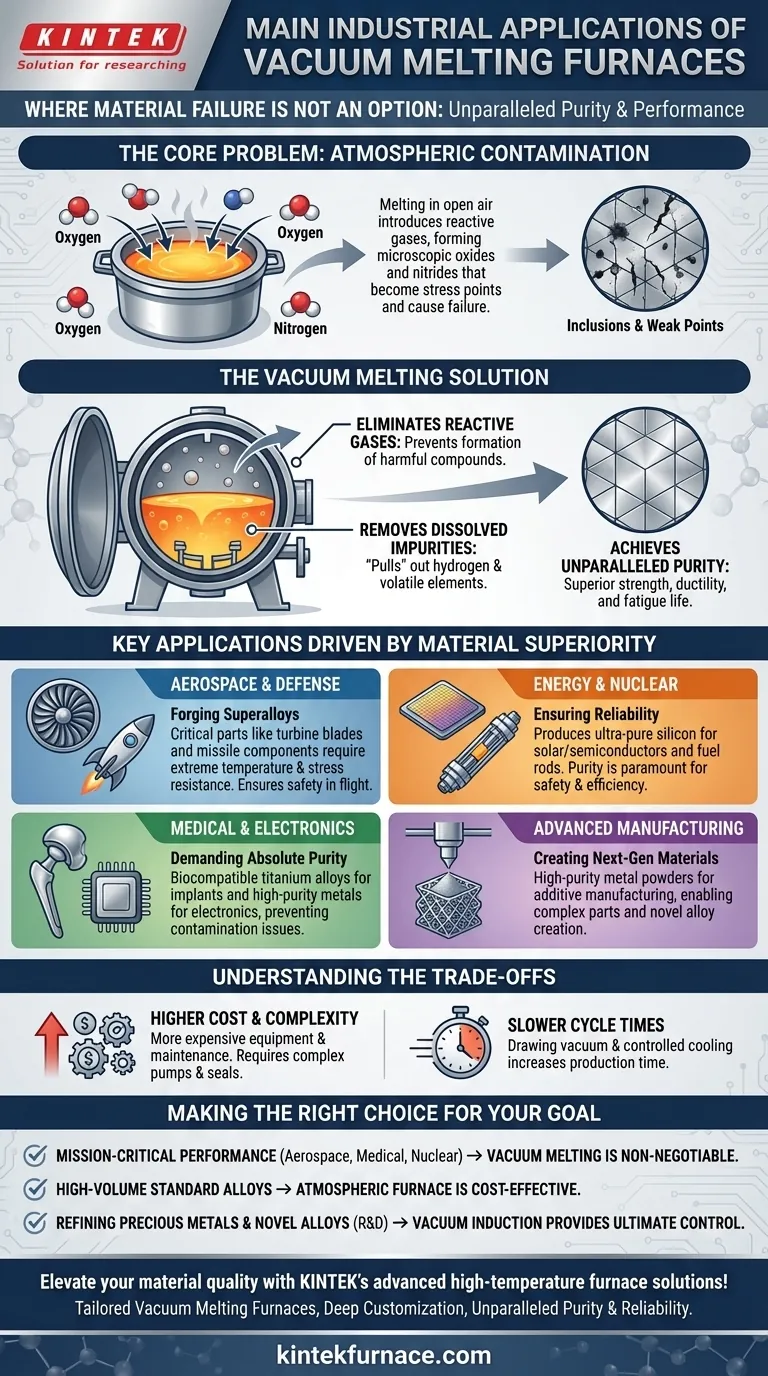

Le problème fondamental : la contamination atmosphérique

Faire fondre du métal à l'air libre ou même dans un four standard introduit une multitude de problèmes. L'atmosphère, composée principalement d'azote et d'oxygène, est très réactive avec les métaux en fusion, compromettant leur structure et leurs propriétés finales.

Élimination des gaz réactifs

À haute température, le métal en fusion réagit facilement avec l'oxygène pour former des oxydes et avec l'azote pour former des nitrures. Ces composés créent des inclusions microscopiques, ou impuretés, au sein de la structure cristalline du métal.

Ces inclusions agissent comme des points de contrainte, devenant l'origine de fissures et de défaillances. Un four sous vide élimine les gaz libres, empêchant ces réactions nocives de se produire.

Élimination des impuretés dissoutes

Un environnement sous vide fait plus que simplement prévenir la nouvelle contamination ; il nettoie activement le métal en fusion. L'atmosphère à basse pression aide à « extraire » les impuretés volatiles et les gaz dissous, comme l'hydrogène, de la masse fondue.

L'élimination de ces éléments est cruciale. L'hydrogène, par exemple, peut provoquer la fragilisation de l'acier, tandis que d'autres impuretés comme le soufre peuvent dégrader la résistance à la corrosion et la ductilité.

Atteindre une pureté inégalée

L'effet combiné est un métal fini avec des propriétés mécaniques considérablement améliorées. En minimisant les oxydes, les nitrures et les autres impuretés dissoutes, le produit final présente une résistance à la traction, une ductilité et une durée de vie en fatigue supérieures.

Applications clés dictées par la supériorité du matériau

La demande pour ces matériaux supérieurs détermine où les fours sous vide sont utilisés. L'application est une conséquence directe du besoin de qualité sans compromis.

Aérospatiale et Défense : Forger des superalliages

Ceci est l'application la plus vaste et la plus critique. Les aubes de turbine des moteurs à réaction, les tuyères de fusée et les composants de missiles fonctionnent sous une température et une contrainte extrêmes.

La fusion sous vide est utilisée pour produire des superalliages (comme l'Inconel à base de nickel) et des aciers ultra-haute résistance. Le processus garantit que ces pièces sont exemptes des points faibles microscopiques qui pourraient entraîner une défaillance catastrophique en vol.

Énergie et Nucléaire : Assurer la fiabilité

Dans la production d'énergie, les matériaux fondus sous vide sont vitaux. Cela inclut la production de silicium ultra-pur pour les semi-conducteurs et les cellules solaires, où les impuretés perturbent les performances électriques.

Dans l'industrie nucléaire, les fours sous vide sont utilisés pour produire des barres de combustible et d'autres composants critiques. La pureté et le comportement prévisible de ces matériaux sont primordiaux pour la sécurité et l'efficacité opérationnelle.

Médical et Électronique : Exiger une pureté absolue

Le corps humain est un environnement agressif. Les implants médicaux, tels que les prothèses de hanche ou les tenons dentaires, doivent être fabriqués à partir de matériaux biocompatibles comme les alliages de titane qui ne se corroderont pas et ne lixivieront pas d'éléments nocifs.

La fusion sous vide est le seul moyen d'atteindre la pureté requise. Dans l'électronique, le processus est utilisé pour affiner les métaux de haute pureté destinés aux cibles de pulvérisation cathodique et à d'autres composants où toute contamination nuit à la performance.

Fabrication Avancée : Créer des matériaux de nouvelle génération

Les fours à induction sous vide sont également centraux dans la fabrication moderne. Ils sont utilisés pour créer des poudres métalliques de haute pureté pour l'impression 3D (fabrication additive), permettant la création de pièces complexes avec des propriétés matérielles supérieures.

Les autres applications comprennent la coulée de pièces complexes pour l'industrie de la bijouterie, la production de vannes spécialisées pour environnements chimiques difficiles et la recherche et développement pour la création de nouveaux alliages.

Comprendre les compromis

Bien que la fusion sous vide produise des matériaux supérieurs, ce n'est pas le choix par défaut pour toutes les applications. Les avantages s'accompagnent de considérations pratiques et économiques.

Coût et Complexité

Les fours sous vide sont beaucoup plus coûteux à acheter, à exploiter et à entretenir que leurs homologues atmosphériques. Les systèmes nécessitent des pompes à vide, des joints et une instrumentation de contrôle complexes.

Cycles plus lents

Le processus de création d'un vide, de fusion et de refroidissement dans des conditions contrôlées est intrinsèquement plus lent qu'une simple fusion atmosphérique. Cela réduit le débit et augmente le coût par pièce.

Élimination sélective des éléments

Le vide qui est si efficace pour éliminer les impuretés indésirables peut également éliminer les éléments d'alliage volatils désirables s'il n'est pas géré avec soin. Cela nécessite un contrôle précis de la pression et de la température pour maintenir la composition d'alliage cible.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion sous vide est un équilibre stratégique entre le coût et la performance requise. C'est une solution pour les problèmes où la qualité du matériau est le moteur principal.

- Si votre objectif principal est de produire des composants critiques et de haute performance : La fusion sous vide est non négociable pour les matériaux de qualité aérospatiale, médicale ou nucléaire.

- Si votre objectif principal est la coulée à grand volume d'alliages standards : Un four atmosphérique ou à induction conventionnel est presque toujours plus rentable.

- Si votre objectif principal est l'affinage des métaux précieux ou le développement de nouveaux alliages : La fusion à induction sous vide offre la combinaison ultime de pureté et de contrôle de processus.

En fin de compte, l'adoption de la fusion sous vide est une décision stratégique pour échanger des coûts initiaux plus élevés et une production plus lente contre des matériaux d'une qualité et d'une fiabilité inégalées.

Tableau récapitulatif :

| Secteur d'application | Matériaux clés produits | Avantages principaux |

|---|---|---|

| Aérospatiale & Défense | Superalliages, Aciers ultra-haute résistance | Résistance améliorée, résistance à la fatigue, sécurité dans des conditions extrêmes |

| Énergie & Nucléaire | Silicium ultra-pur, Barres de combustible nucléaire | Haute pureté, fiabilité, performances électriques et sécuritaires améliorées |

| Médical & Électronique | Alliages de titane, Métaux de haute pureté | Biocompatibilité, résistance à la corrosion, composants sans contamination |

| Fabrication Avancée | Poudres métalliques pour impression 3D, Nouveaux alliages | Propriétés matérielles supérieures, création de pièces complexes, innovation en R&D |

Améliorez la qualité de vos matériaux avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours de fusion sous vide sur mesure, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une résistance et une fiabilité inégalées pour les applications critiques dans l'aérospatiale, le médical, l'énergie et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal