Dans le domaine de la métallurgie des poudres, un four de frittage sous vide est un outil essentiel utilisé pour transformer les poudres métalliques compactées en pièces solides et à haute densité avec des propriétés mécaniques supérieures. En chauffant le matériau dans un environnement contrôlé et sans oxygène, il facilite le collage des particules de poudre sans les faire fondre, prévenant ainsi l'oxydation et la contamination qui dégraderaient la qualité du produit final.

L'objectif principal du vide n'est pas seulement de permettre le chauffage, mais de créer un environnement chimiquement pur. En éliminant les gaz réactifs comme l'oxygène, le frittage sous vide empêche la formation d'oxydes, permettant une liaison interparticulaire plus propre et la création de matériaux d'une densité, d'une résistance et d'une pureté exceptionnelles.

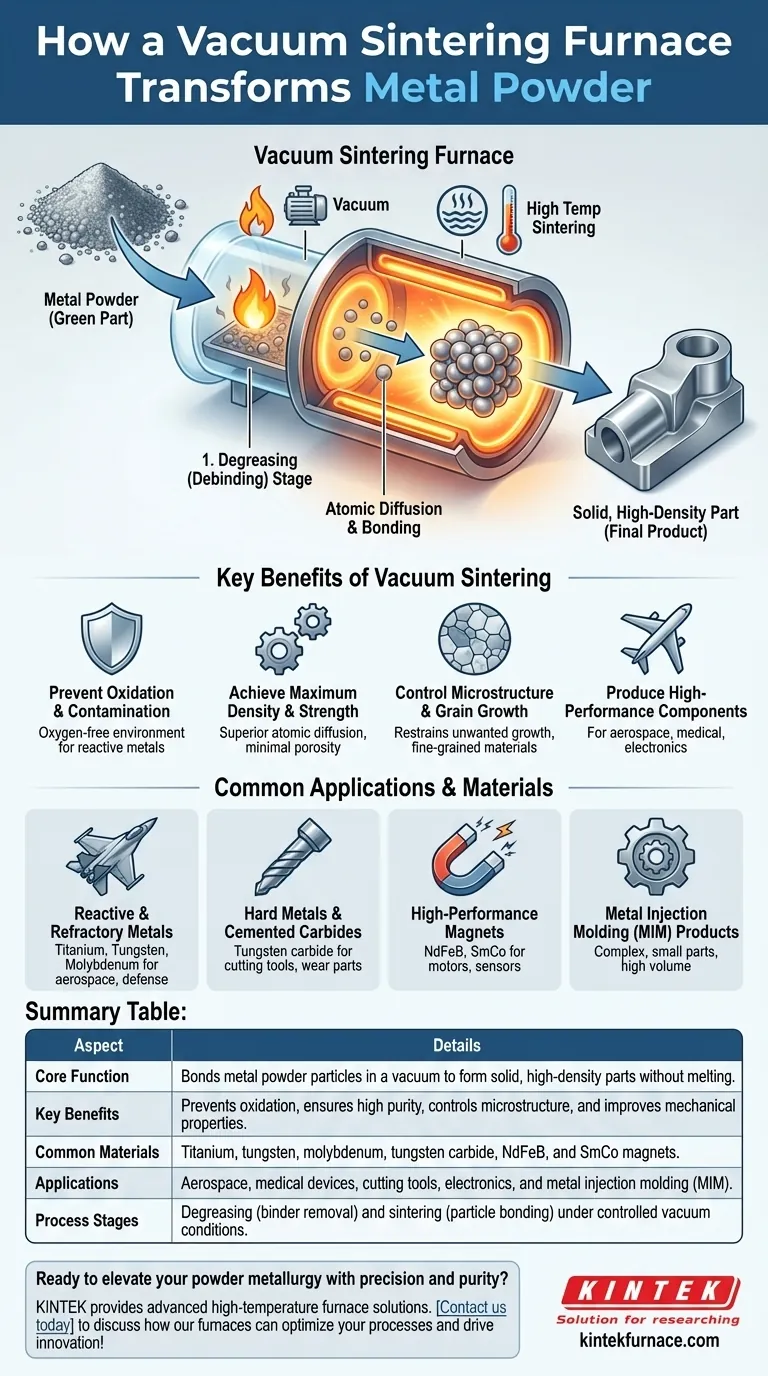

La fonction principale : de la poudre à la pièce solide

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui lie les particules de poudre ensemble à une température inférieure au point de fusion du matériau. Lorsque le matériau est chauffé, les atomes diffusent à travers les limites des particules, les fusionnant en une pièce solide et cohérente.

Ce processus augmente considérablement la densité et la résistance du composant, transformant une pièce "verte" fragile faite de poudre pressée en un produit métallique robuste et fonctionnel.

Le rôle de l'environnement sous vide

Le vide est l'élément le plus critique. De nombreux métaux avancés, tels que le titane et les métaux réfractaires, sont très réactifs avec l'oxygène, en particulier à haute température.

Chauffer ces matériaux à l'air provoquerait une oxydation immédiate, formant une couche d'oxyde cassante et faible qui empêcherait une bonne liaison des particules. Un vide élimine l'oxygène, garantissant que les surfaces métalliques restent pures et peuvent fusionner efficacement.

Le processus en deux étapes : Dégraissage et frittage

La plupart des processus de métallurgie des poudres utilisent un liant ou un lubrifiant pour aider à façonner le compact de poudre initial. Ce liant doit être retiré avant la phase finale de frittage.

Les fours sous vide effectuent souvent cela lors d'une étape préliminaire de dégraissage (ou de "délivrage"), où la pièce est chauffée à une température plus basse pour brûler ces composés organiques. Le four monte ensuite à la température de frittage plus élevée pour achever le processus de liaison.

Principaux avantages du frittage sous vide

Atteindre une densité et une résistance maximales

En empêchant la formation de films d'oxyde entre les particules, le frittage sous vide facilite une diffusion atomique supérieure. Il en résulte des pièces avec une densité quasi-théorique, une porosité minimale et des propriétés mécaniques considérablement améliorées telles que la résistance à la traction et la dureté.

Prévention de l'oxydation et de la contamination

C'est l'avantage principal pour travailler avec des matériaux réactifs ou de haute pureté. L'environnement sans oxygène est essentiel pour produire des pièces à partir d'alliages de titane, de tungstène et de molybdène pour des applications exigeantes dans l'aérospatiale et les dispositifs médicaux.

Contrôle de la microstructure et de la croissance des grains

Le contrôle précis de la température d'un four sous vide peut restreindre la croissance indésirable des grains cristallins pendant le frittage. Ceci est particulièrement précieux pour la production de matériaux nanocristallins ou de métaux durs à grains fins, qui tirent leurs propriétés uniques d'une microstructure stable et minuscule.

Production de composants haute performance

La combinaison d'une pureté élevée, d'une densité élevée et d'une microstructure contrôlée permet la production de composants pour les industries les plus exigeantes. Cela inclut tout, des aubes de turbine aérospatiales aux matériaux magnétiques haute performance et aux implants médicaux durables.

Applications et matériaux courants

Métaux réactifs et réfractaires

Les fours sous vide sont indispensables pour le frittage de métaux réactifs comme le titane et de métaux réfractaires comme le tungstène et le moléculbène. Ces matériaux sont fondamentaux pour les industries aérospatiale, électronique et de la défense.

Métaux durs et carbures cémentés

Le processus est largement utilisé pour produire des outils de coupe en métal dur et des composants résistants à l'usure à partir de matériaux tels que le carbure de tungstène. Le vide assure une liaison solide et sans vide entre les particules de carbure dur et le liant métallique (par exemple, le cobalt).

Aimants haute performance

Des matériaux comme le néodyme-fer-bore (NdFeB) et le samarium-cobalt (SmCo) sont frittés sous vide pour obtenir les propriétés magnétiques spécifiques et l'intégrité structurelle requises pour les moteurs électriques à haute puissance, les capteurs et l'électronique.

Produits de moulage par injection de métal (MIM)

Pour les pièces petites, complexes et à grand volume, le MIM est une technique populaire. Après le retrait du liant, le frittage final est presque toujours effectué dans un four sous vide pour atteindre la densité et la forme finale nécessaires pour ces composants complexes.

Comprendre les compromis et les alternatives

Frittage sous vide vs. frittage sous atmosphère

Un four sous vide n'est pas la seule option. Pour les matériaux moins réactifs comme certains aciers inoxydables ou alliages de cuivre, le frittage sous atmosphère peut être un choix plus rentable. Ce processus utilise une atmosphère protectrice de gaz inertes (comme l'argon) ou de gaz réactifs (comme l'hydrogène) pour prévenir l'oxydation.

Frittage vs. recuit

Il est essentiel de distinguer le frittage du recuit. Le frittage est un processus de formage qui lie les particules de poudre en une masse solide. Le recuit sous vide, en revanche, est un processus de traitement thermique effectué sur une pièce déjà solide pour soulager les contraintes internes et améliorer la ductilité, non pour la former.

Coût et complexité

Les fours de frittage sous vide représentent un investissement en capital important et nécessitent des connaissances spécialisées pour les faire fonctionner et les entretenir. Les cycles de traitement sont également généralement plus longs que le frittage sous atmosphère, ce qui peut avoir un impact sur le débit de production.

Faire le bon choix pour votre objectif

Lors du choix d'un processus thermique pour la métallurgie des poudres, le matériau et le résultat souhaité sont primordiaux.

- Si votre objectif principal est de produire des pièces à partir de métaux réactifs comme le titane ou les métaux réfractaires : Un four sous vide est non négociable pour prévenir l'oxydation et assurer l'intégrité du matériau.

- Si votre objectif principal est de créer des métaux durs ultra-denses à grains fins ou des matériaux magnétiques : L'environnement contrôlé d'un four sous vide est essentiel pour gérer la microstructure et maximiser les performances.

- Si votre objectif principal est la production rentable de poudres de fer ou d'acier moins réactives : Vous devez évaluer si un four à atmosphère contrôlée offre un équilibre coût-bénéfice suffisant pour vos exigences de qualité.

En fin de compte, le four de frittage sous vide est un outil puissant qui permet aux ingénieurs de construire des composants de grande valeur avec des propriétés précisément contrôlées qui sont inatteignables par d'autres moyens.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Lie les particules de poudre métallique sous vide pour former des pièces solides et à haute densité sans les faire fondre. |

| Avantages clés | Prévient l'oxydation, assure une pureté élevée, contrôle la microstructure et améliore les propriétés mécaniques. |

| Matériaux courants | Titane, tungstène, molybdène, carbure de tungstène, aimants NdFeB et SmCo. |

| Applications | Aérospatiale, dispositifs médicaux, outils de coupe, électronique et moulage par injection de métal (MIM). |

| Étapes du processus | Dégraissage (élimination du liant) et frittage (liaison des particules) dans des conditions de vide contrôlées. |

Prêt à optimiser votre métallurgie des poudres avec précision et pureté ? Fort de ses exceptionnelles activités de R&D et de sa fabrication interne, KINTEK propose à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des métaux réactifs, des alliages durs ou des matériaux magnétiques, nous fournissons des solutions sur mesure pour une densité et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus et stimuler l'innovation dans votre industrie !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale