Le système d'échappement du dépôt chimique en phase vapeur (CVD) sert de mécanisme principal pour maintenir l'intégrité de la réaction et protéger le matériel. Son objectif fondamental est d'établir un environnement de basse pression spécifique à l'intérieur de la chambre tout en éliminant activement les sous-produits volatils et les gaz n'ayant pas réagi. En intégrant des pompes à vide haute performance avec des unités de filtration spécialisées, le système prévient la contamination de l'équipement et assure la sécurité de l'environnement de fabrication.

Idée clé : Le système d'échappement n'est pas simplement une ligne d'évacuation des déchets ; c'est une boucle de régulation critique. Alors que les pompes à vide fournissent le gradient de pression nécessaire à la réaction chimique, les unités de filtration agissent comme un pare-feu, interceptant les poudres abrasives pour prévenir les défaillances catastrophiques de la pompe et assurer une croissance constante des films.

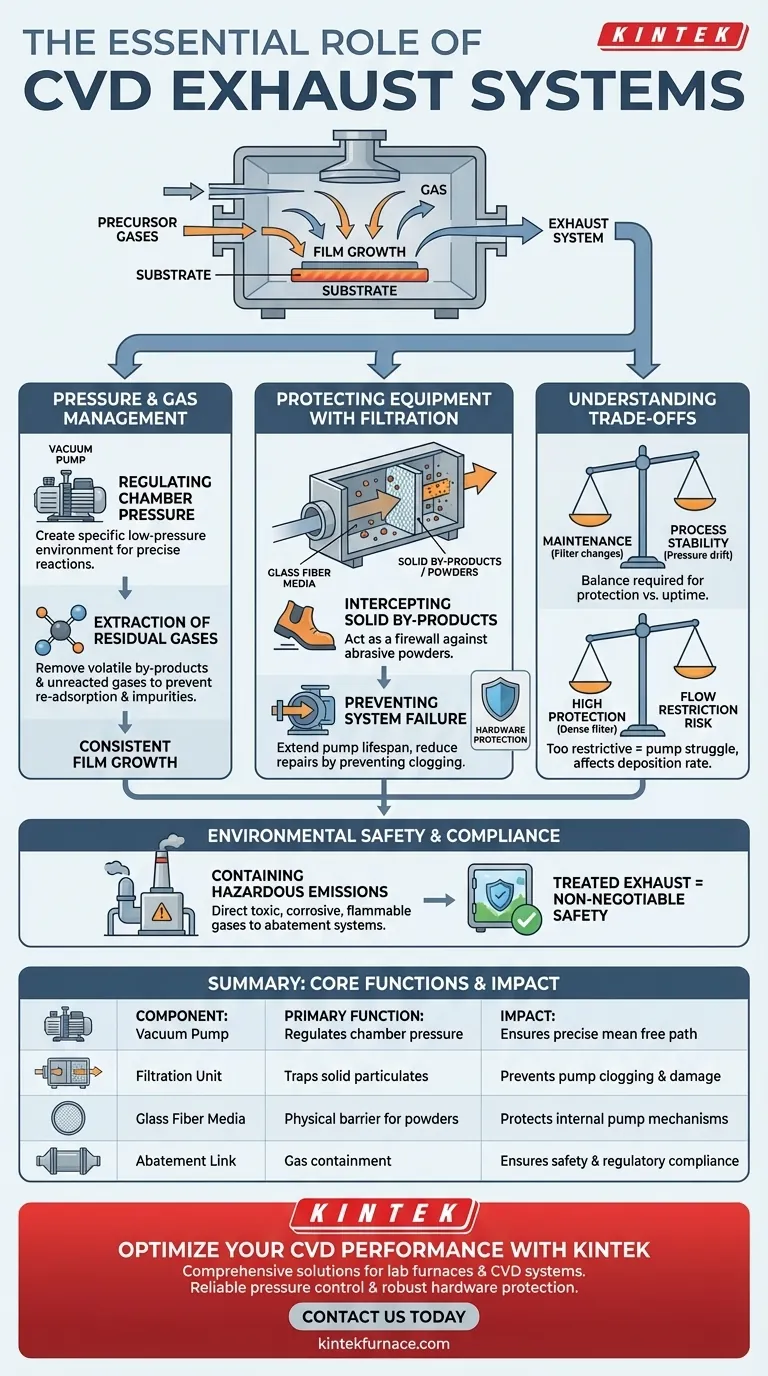

Le rôle essentiel de la gestion de la pression et des gaz

Régulation de la pression de la chambre

Le processus CVD fonctionne généralement sous vide pour faciliter des réactions chimiques précises. Les pompes à vide du système d'échappement sont responsables de l'évacuation de l'air pour créer cet environnement de basse pression.

En contrôlant strictement la pression, le système régule le libre parcours moyen des molécules de gaz. Cela garantit que les gaz précurseurs peuvent atteindre le substrat efficacement sans réactions prématurées ni dispersion.

Extraction des gaz résiduels

Pendant le processus de dépôt, les gaz précurseurs se décomposent pour former le film solide désiré. Cette réaction génère simultanément des sous-produits volatils et laisse des gaz précurseurs n'ayant pas réagi.

Le système d'échappement doit extraire en continu ces gaz résiduels. Une élimination efficace empêche ces sous-produits de se ré-adsorber sur le substrat, ce qui introduirait autrement des impuretés et dégraderait la qualité du revêtement.

Protection de l'équipement grâce à la filtration

Interception des sous-produits solides

Les réactions CVD génèrent souvent des particules solides ou des poudres en plus des sous-produits gazeux. Si elles ne sont pas contrôlées, ces particules solides peuvent migrer hors de la chambre et dans l'infrastructure de vide en aval.

Les unités de filtration sont stratégiquement placées entre la chambre de réaction et les pompes à vide pour capturer ces particules. Cette séparation est essentielle au maintien de la santé mécanique du système de pompage.

Le rôle des médias en fibre de verre

De nombreux systèmes CVD utilisent des médias de filtration spécifiques, tels que la fibre de verre, conçus pour piéger les poudres fines. Ces filtres agissent comme une barrière physique, garantissant que seule la matière gazeuse atteint les mécanismes internes sensibles des pompes à vide.

Prévention des défaillances du système

Sans filtration adéquate, les sous-produits solides s'accumuleraient rapidement dans les conduites de vide et les boîtiers de pompe. Cela entraîne un colmatage, une réduction de la conductance (capacité d'écoulement) et des dommages physiques graves aux pompes à vide.

En interceptant ces contaminants, l'unité de filtration prolonge la durée de vie opérationnelle des pompes à vide et réduit la fréquence des réparations coûteuses.

Comprendre les compromis

Maintenance vs. Stabilité du processus

L'inclusion d'unités de filtration introduit une exigence de maintenance nécessaire. Au fur et à mesure que les filtres capturent la poudre, ils finissent par être saturés, ce qui peut restreindre le flux de gaz et modifier la pression de la chambre.

Les opérateurs doivent équilibrer le besoin de protection avec le besoin de stabilité du processus. Ne pas changer les filtres entraîne des dérives de pression qui ruinent l'uniformité du film, tandis que des changements fréquents nécessitent un temps d'arrêt du système.

Risques de restriction de débit

Bien qu'un filtre dense offre la meilleure protection pour la pompe, il impose également la plus grande restriction au flux de gaz.

Si la filtration est trop restrictive, les pompes à vide peuvent avoir du mal à maintenir la basse pression requise, ce qui peut affecter le taux de dépôt et la composition chimique du film.

Sécurité environnementale et conformité

Confinement des émissions dangereuses

Les gaz et sous-produits évacués d'une chambre CVD sont souvent toxiques, corrosifs ou inflammables. Le système d'échappement ne les rejette pas simplement dans l'atmosphère.

Le système garantit que ces gaz sont contenus et dirigés vers des systèmes d'épuration. L'échappement traité est une exigence non négociable pour assurer la sécurité environnementale de l'ensemble de l'installation de fabrication et protéger le personnel.

Faire le bon choix pour votre objectif

La configuration de votre système d'échappement dicte la fiabilité et la sécurité de votre processus CVD.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez les unités de filtration de grande capacité avec des médias en fibre de verre pour piéger agressivement les poudres et maximiser la durée de vie de vos pompes à vide.

- Si votre objectif principal est la pureté du film : Assurez-vous que vos pompes à vide sont dimensionnées pour maintenir des débits optimaux même lorsque les filtres commencent à se charger, empêchant le contre-flux ou les fluctuations de pression.

Un système d'échappement efficace transforme le processus CVD d'une réaction chimique volatile en une capacité de fabrication contrôlée et reproductible.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur le processus CVD |

|---|---|---|

| Pompe à vide | Régule la pression de la chambre | Assure un libre parcours moyen précis pour les molécules de gaz |

| Unité de filtration | Piège les particules solides | Prévient le colmatage de la pompe et les dommages mécaniques |

| Médias en fibre de verre | Barrière physique pour les poudres | Protège les mécanismes internes de la pompe contre l'abrasion |

| Lien d'épuration | Confinement des gaz | Assure la sécurité environnementale et la conformité réglementaire |

Optimisez vos performances CVD avec KINTEK

Ne laissez pas une gestion inefficace de l'échappement compromettre la pureté de votre film ou endommager vos systèmes de vide. Fort de R&D et de fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD.

Notre équipement est entièrement personnalisable pour répondre à vos besoins uniques de recherche ou de production, garantissant un contrôle de pression fiable et une protection robuste du matériel. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions sur mesure peuvent améliorer l'efficacité et la stabilité du processus de votre laboratoire.

Guide Visuel

Références

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la fonction du ruban chauffant externe dans la synthèse CVD de In2Se3 2D ? Maîtriser le contrôle des précurseurs pour une synthèse de précision

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Débloquez des films minces haute performance

- Quel est le but d'une configuration de tube double quartz imbriqué dans un système CVD ? Optimiser les résultats de synthèse de TB-MoS2

- Quelles sont les applications biomédicales du CVD ? Améliorer la sécurité et la longévité des dispositifs médicaux

- Quels types de matériaux peuvent être synthétisés par CVD ? Découvrez des films de haute pureté pour l'électronique et plus encore

- Qu'est-ce que le dépôt chimique en phase vapeur dans un four CVD ? Construire des matériaux avec une précision atomique

- Quel est le principe de la déposition chimique en phase vapeur (CVD) ? Maîtriser la synthèse de couches minces pour les matériaux avancés

- Quels sont les avantages de l'utilisation d'un four tubulaire CVD pour la préparation des diélectriques de grille ? Obtenez des couches minces de haute qualité pour les transistors