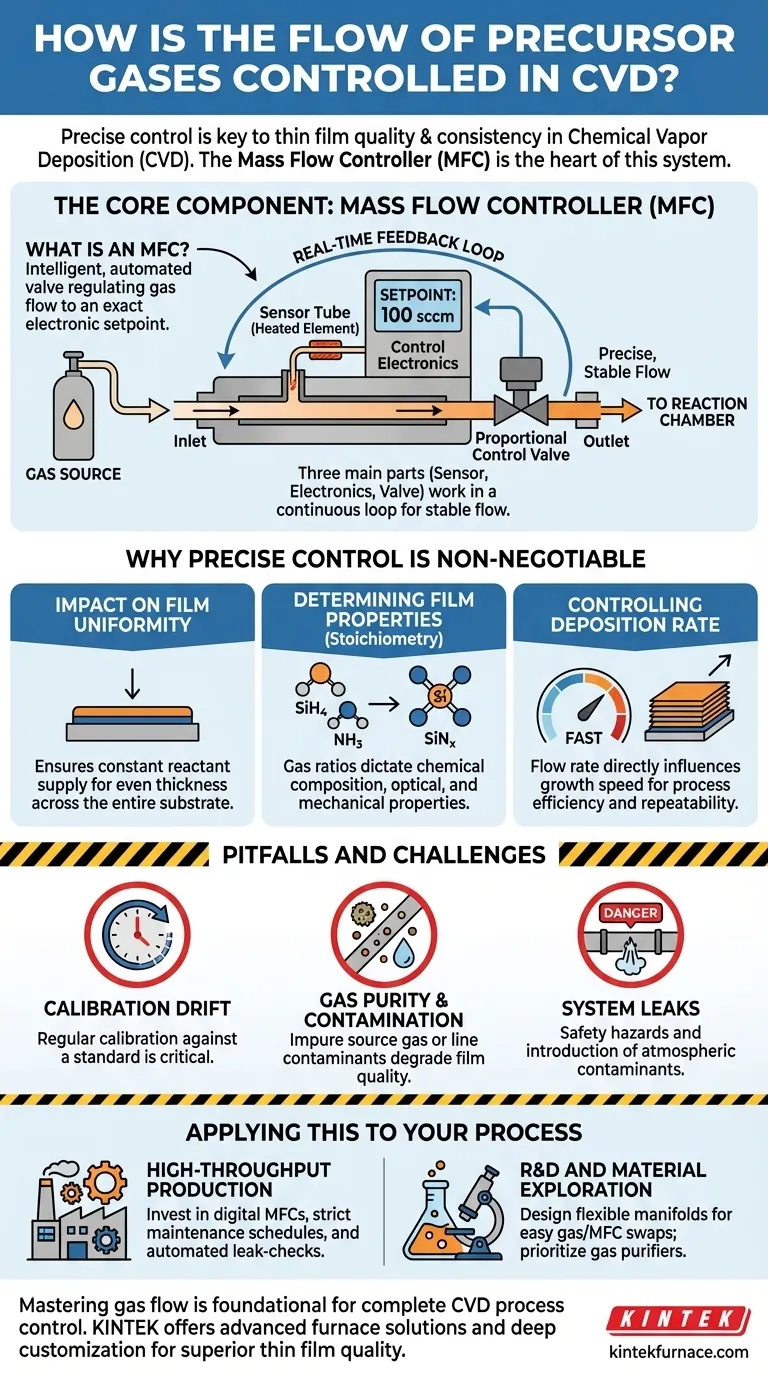

Le flux de gaz précurseur dans le dépôt chimique en phase vapeur (CVD) est méticuleusement contrôlé par une combinaison de composants matériels et de paramètres de processus afin d'obtenir un dépôt de film uniforme. Les régulateurs de débit massique (MFC) sont les principaux outils de régulation des débits et des compositions de gaz, assurant une distribution précise dans la chambre de réaction. La conception du système d'acheminement du gaz, y compris les collecteurs et les vannes, optimise encore la distribution. Les variables du processus, telles que la température, la pression et la puissance RF dans le procédé CVD assisté par plasma (PECVD), influencent également le comportement du gaz, des températures et une puissance RF plus élevées améliorant généralement la qualité du film. Cet environnement contrôlé permet des applications allant de la microélectronique aux revêtements optiques, où la cohérence et la minimisation des défauts sont essentielles.

Explication des points clés :

-

Les régulateurs de débit massique (MFC) comme régulateurs de précision

- Les MFC sont la pierre angulaire du contrôle des débits de gaz. Ils ajustent dynamiquement les débits pour maintenir les points de consigne malgré les fluctuations de pression.

- Ils permettent une précision stœchiométrique lorsque plusieurs gaz précurseurs sont mélangés (par exemple, le silane et l'ammoniac pour le dépôt de nitrure de silicium).

- Les MFC modernes s'intègrent souvent à un logiciel de contrôle des procédés pour des ajustements en temps réel pendant les cycles de dépôt.

-

Architecture du système d'alimentation en gaz

- Les conceptions à flux laminaire minimisent les turbulences, assurant une distribution uniforme du gaz sur le substrat.

- Les collecteurs à pression équilibrée empêchent l'écoulement préférentiel dans certaines zones de la chambre.

- Dans les systèmes PECVD, les injecteurs de gaz sont positionnés stratégiquement par rapport aux zones de plasma afin d'optimiser la génération de radicaux.

-

Synergie avec les paramètres du procédé

- Effets de la température: Des températures plus élevées (350-400°C en PECVD) réduisent l'incorporation d'hydrogène et les défauts des trous d'épingle en augmentant la mobilité de surface des espèces adsorbées.

- Influence de la puissance RF: Une puissance accrue augmente la densité du plasma, accélérant la dissociation des précurseurs tout en exigeant des débits de gaz ajustés pour maintenir des concentrations optimales de radicaux.

- Contrôle de la pression: Des pressions plus faibles favorisent l'allongement du libre parcours moyen, ce qui nécessite des ajustements du débit pour maintenir les taux de dépôt.

-

Modes de défaillance et atténuations

- La dérive du MFC au fil du temps peut entraîner des changements de composition ; un étalonnage régulier par rapport à des normes est essentiel.

- L'accumulation de particules dans les conduites de gaz provoque des asymétries de flux, traitées par des filtres en ligne et des purges périodiques.

- L'instabilité du plasma à des débits élevés peut nécessiter des ajustements du réseau d'adaptation d'impédance en PECVD.

-

Optimisation spécifique à l'application

- Microélectronique (par exemple, isolation des tranchées peu profondes) : Flux ultra-précis pour une uniformité à l'échelle du nm.

- Revêtements optiques : Techniques de montée en débit pour obtenir des indices de réfraction gradués.

- Cellules solaires : Débit élevé équilibré par rapport aux risques de formation de poudre dans les procédés à base de silane.

Cette stratégie de contrôle multicouche transforme les gaz bruts en couches minces fonctionnelles, alimentant des technologies allant des écrans de smartphones aux panneaux photovoltaïques. La prochaine fois que vous utiliserez un appareil doté d'un écran résistant aux rayures, souvenez-vous des contrôleurs de flux invisibles qui l'ont rendu possible.

Tableau récapitulatif :

| Méthode de contrôle | Fonction | Impact sur le dépôt |

|---|---|---|

| Régulateurs de débit massique (MFC) | Régulent les débits de gaz de manière dynamique, en assurant une précision stœchiométrique. | Maintien d'une composition et d'une épaisseur de film constantes. |

| Système d'alimentation en gaz | Les collecteurs et les conceptions à flux laminaire optimisent la distribution du gaz. | Ils réduisent les turbulences, garantissant un revêtement uniforme sur les substrats. |

| Température et puissance RF | Des températures plus élevées réduisent les défauts ; la puissance RF améliore la dissociation du plasma. | Améliore la densité et l'adhérence du film. |

| Contrôle de la pression | Ajuste le débit de gaz pour maintenir les taux de dépôt à des pressions variables. | Équilibre le libre parcours moyen et l'efficacité du dépôt. |

| Atténuation des défaillances | L'étalonnage, les filtres et l'adaptation de l'impédance empêchent les perturbations du flux. | Garantit la stabilité et la répétabilité du procédé à long terme. |

Optimisez votre procédé CVD avec les solutions avancées de KINTEK ! Notre expertise dans les systèmes de fours à haute température et notre personnalisation approfondie garantissent à votre laboratoire un dépôt de couches minces précis et répétable. Que vous travailliez avec la microélectronique, les revêtements optiques ou les cellules solaires, nos systèmes PECVD et nos composants sous vide sont conçus pour être fiables. Contactez nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter notre technologie à vos exigences particulières.

Produits que vous pourriez rechercher :

Vannes à vide de haute précision pour les systèmes CVD Fenêtres d'observation pour la surveillance des processus en temps réel Fours PECVD rotatifs pour le dépôt uniforme de couches minces Systèmes PECVD RF pour les procédés avancés améliorés par plasma

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive