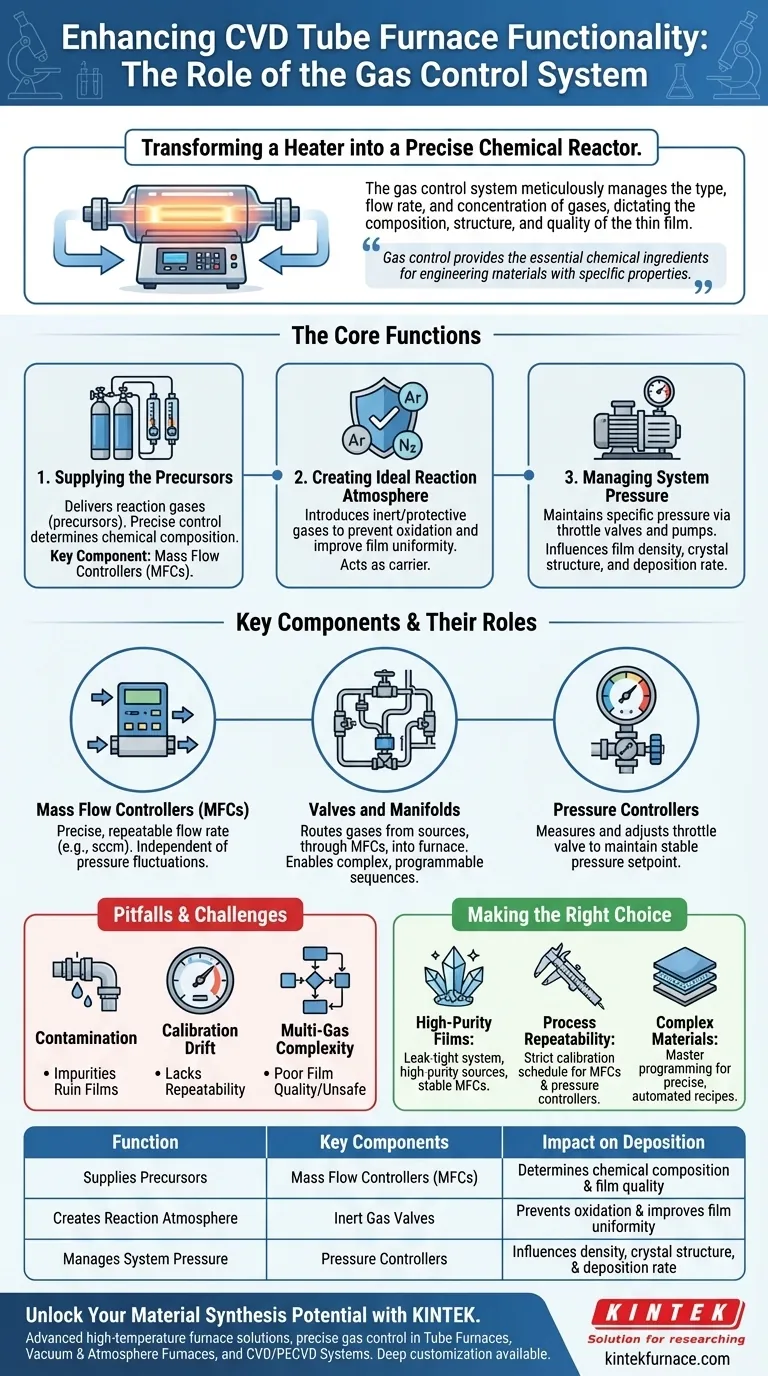

Le système de contrôle des gaz est un élément essentiel d'un four tubulaire de dépôt chimique en phase vapeur (CVD). four tubulaire CVD Le four à tubes CVD est un four de haute technologie qui améliore sa fonctionnalité grâce à une gestion précise des conditions de réaction.En contrôlant le type de gaz, la concentration et les débits, il permet le dépôt de films minces avec des compositions et des structures sur mesure.Le système introduit également des gaz inertes ou protecteurs pour maintenir des atmosphères de réaction optimales et prévenir l'oxydation, ce qui est essentiel pour produire des matériaux de haute qualité.En outre, l'intégration avec des systèmes de contrôle de la température garantit des environnements thermiques stables, tandis que le choix entre des configurations à parois chaudes et à parois froides offre une flexibilité pour différentes applications.Ces capacités rendent le système de contrôle des gaz indispensable pour obtenir des résultats cohérents et performants dans les procédés de dépôt en phase vapeur (CVD).

Explication des points clés :

-

Contrôle précis des gaz pour le dépôt de couches minces

-

Le système régule le type, la concentration et le débit des gaz de réaction, ce qui permet de créer des couches minces aux propriétés spécifiques.Par exemple, des débits plus élevés améliorent l'efficacité en éliminant les sous-produits :

- Des débits plus élevés améliorent l'efficacité en éliminant les sous-produits.

- Des débits plus faibles peuvent augmenter les temps de réaction mais peuvent améliorer les rendements.

- La composition des gaz doit être soigneusement contrôlée pour éviter les réactions secondaires indésirables ou l'oxydation.

-

Le système régule le type, la concentration et le débit des gaz de réaction, ce qui permet de créer des couches minces aux propriétés spécifiques.Par exemple, des débits plus élevés améliorent l'efficacité en éliminant les sous-produits :

-

Gestion de l'atmosphère

-

Des gaz inertes ou protecteurs (par exemple, l'azote, l'argon) sont introduits pour :

- Empêcher l'oxydation des substrats ou des matériaux déposés.

- Maintenir un environnement de réaction stable, ce qui est crucial pour la reproductibilité.

-

Des gaz inertes ou protecteurs (par exemple, l'azote, l'argon) sont introduits pour :

-

Intégration avec le contrôle de la température

-

Le système de contrôle des gaz fonctionne en tandem avec le régulateur de température du four, qui :

- surveille la température de la chambre à l'aide de thermomètres

- Ajuste la puissance des éléments chauffants pour maintenir les points de consigne.

- Prend en charge les cycles de chauffage programmables (montée en puissance, temps de maintien, refroidissement).

-

Le système de contrôle des gaz fonctionne en tandem avec le régulateur de température du four, qui :

-

Flexibilité de la configuration du réacteur

-

Le système s'adapte aux réacteurs CVD à paroi chaude et à paroi froide :

- Réacteurs à paroi chaude:Chauffe l'ensemble de la chambre, convient pour les revêtements uniformes.

- Réacteurs à parois froides:Ne chauffer que le substrat, ce qui réduit les dépôts indésirables sur les parois et permet un refroidissement plus rapide.

-

Le système s'adapte aux réacteurs CVD à paroi chaude et à paroi froide :

-

Polyvalence des matériaux

-

Le système de contrôle des gaz permet le dépôt de :

- Matériaux amorphes:Utilisés dans l'électronique flexible et les revêtements optiques.

- Matériaux polycristallins:Appliqué dans les panneaux solaires et les appareils électroniques.

-

Le système de contrôle des gaz permet le dépôt de :

-

Sécurité et efficacité opérationnelles

- Des caractéristiques telles que les dispositifs d'alimentation/décharge garantissent une manipulation sûre des matériaux.

- Le flux d'air régulé maintient des températures constantes, ce qui améliore l'efficacité énergétique et la stabilité du processus.

En tenant compte de ces facteurs, le système de contrôle des gaz améliore considérablement la fonctionnalité d'un four tubulaire CVD, ce qui en fait une pierre angulaire de la fabrication avancée de couches minces.Avez-vous réfléchi à la manière dont des ajustements subtils du débit de gaz pourraient optimiser votre processus de dépôt spécifique ?

Tableau récapitulatif :

| Caractéristique | Avantages |

|---|---|

| Contrôle précis des gaz | Adapte la composition et la structure des films minces grâce à la régulation du débit et du type de gaz. |

| Gestion de l'atmosphère | Empêche l'oxydation grâce à des gaz inertes (azote, argon, etc.). |

| Intégration de la température | Assure des conditions thermiques stables pour des résultats reproductibles. |

| Flexibilité du réacteur | Prend en charge les installations à paroi chaude (revêtements uniformes) et à paroi froide (refroidissement plus rapide). |

| Polyvalence des matériaux | Permet le dépôt de matériaux amorphes (électronique flexible) et polycristallins (panneaux solaires). |

| Sécurité et efficacité | Des caractéristiques telles que les vannes de vide et la régulation du flux d'air améliorent la stabilité du processus. |

Améliorez vos processus CVD avec les solutions avancées de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires des fours tubulaires CVD et des systèmes de contrôle des gaz conçus avec précision.Nos solutions comprennent

les systèmes RF PECVD

et

réacteurs diamantés MPCVD

Les réacteurs diamantés MPCVD sont conçus pour le dépôt de couches minces à haute performance.Que vous ayez besoin de configurations personnalisées ou d'une fiabilité de premier ordre, notre équipe veille à ce que vos expériences répondent à des exigences précises.

Contactez nous dès aujourd'hui

pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt !

Produits que vous pourriez rechercher :

Explorez les fenêtres d'observation sous vide poussé pour la surveillance des processus en temps réel

Améliorez votre système avec des vannes à vide durables en acier inoxydable

Découvrez les réacteurs MPCVD pour la synthèse de films de diamant

Améliorer l'efficacité du chauffage avec des éléments MoSi2

En savoir plus sur les systèmes RF PECVD pour les revêtements avancés

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore