Un sous-type courant et très efficace du four de dépôt chimique en phase vapeur (CVD) est le four tubulaire CVD. Ce système fonctionne en créant un environnement à haute température, hautement contrôlé, à l'intérieur d'une chambre cylindrique. Des gaz précurseurs sont introduits dans ce tube, où ils réagissent et se décomposent sur un substrat chauffé, déposant une couche mince solide et de haute pureté à sa surface. La conception du tube est cruciale pour assurer une distribution uniforme de la chaleur et du flux de gaz, ce qui est fondamental pour obtenir un revêtement homogène.

Bien que le four tubulaire soit une configuration physique courante, le véritable pouvoir du dépôt chimique en phase vapeur (CVD) réside dans son processus fondamental : utiliser des réactions chimiques contrôlées en phase gazeuse pour construire des couches minces uniformes et de haute pureté, presque atome par atome.

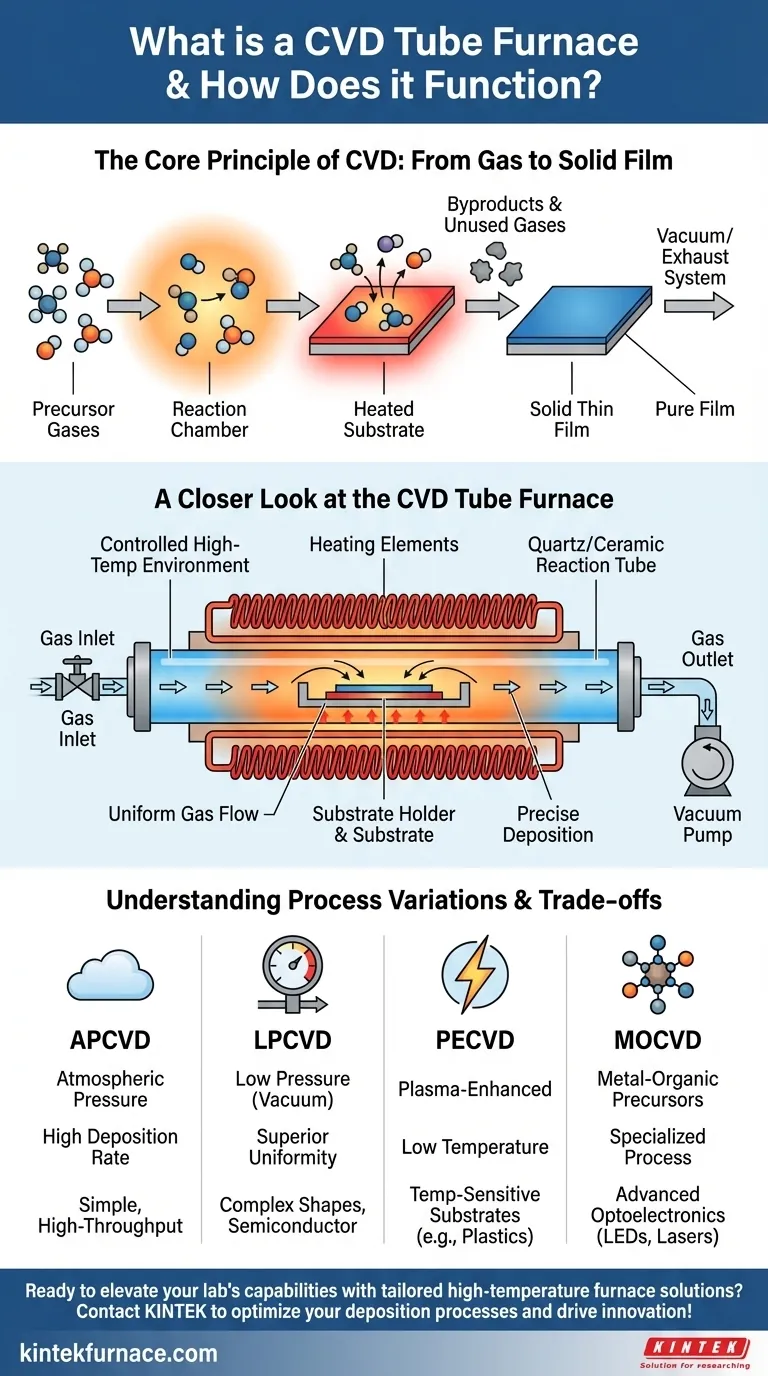

Le principe fondamental du dépôt chimique en phase vapeur (CVD)

Pour comprendre n'importe quel four CVD, vous devez d'abord comprendre le processus de base qu'il est conçu pour faciliter. Il s'agit d'une méthode pour construire un matériau solide à partir d'un gaz chimique.

Du gaz au film solide

Le processus commence par l'introduction de gaz précurseurs spécifiques dans une chambre de réaction. Ces gaz contiennent les éléments chimiques qui composeront le film final. La chambre est chauffée à une température précise et élevée, fournissant l'énergie nécessaire pour déclencher une réaction chimique.

Le rôle du substrat

La réaction est conçue pour se produire à la surface d'un objet cible, connu sous le nom de substrat. Au fur et à mesure que les gaz précurseurs réagissent ou se décomposent à proximité du substrat chauffé, le matériau souhaité se dépose sur sa surface, formant progressivement une couche mince solide.

Évacuation des sous-produits

Tous les gaz non utilisés et les sous-produits chimiques de la réaction sont continuellement retirés de la chambre par un système d'échappement ou d'aspiration. Cela garantit que la couche déposée reste pure et exempte de contaminants.

Un regard plus approfondi sur le four tubulaire CVD

Le four tubulaire est une configuration physique populaire pour réaliser le processus CVD en raison de sa simplicité et de son efficacité.

La conception de la chambre

Comme son nom l'indique, l'élément central est un tube de réaction cylindrique, généralement en quartz ou en céramique. Cette forme est naturellement efficace pour favoriser un flux de gaz uniforme et fournir une chaleur uniformément répartie à partir d'éléments chauffants externes.

Composants fonctionnels clés

Un système CVD est composé de plusieurs pièces critiques fonctionnant en concert :

- Source et transport de la réaction : Les matières premières sont chauffées ou vaporisées et transportées avec précision dans la chambre sous forme de gaz précurseurs.

- Chambre de réaction : Le tube lui-même fournit l'environnement confiné et contrôlé pour le dépôt.

- Substrat : C'est le matériau en cours de revêtement, maintenu à une température spécifique dans la chambre.

Pourquoi cette configuration est courante

La conception du tube fermé excelle à isoler la réaction. Cela minimise la contamination et permet un contrôle exceptionnellement précis de la température, de la pression et de la composition des gaz — tous essentiels pour créer des films d'une qualité et d'une uniformité supérieures.

Comprendre les variations de processus et les compromis

Le « four tubulaire » décrit la configuration physique, mais le processus réel exécuté à l'intérieur peut varier considérablement. Le choix du processus est dicté par le matériau que vous souhaitez déposer et le substrat que vous utilisez.

La pression comme variable critique

Le CVD à pression atmosphérique (APCVD) fonctionne à pression atmosphérique normale, ce qui en fait un processus relativement simple avec un taux de dépôt élevé.

Cependant, le CVD à basse pression (LPCVD) utilise un vide pour réduire la pression de la chambre. Cela améliore l'uniformité du film, en particulier sur les substrats tridimensionnels complexes, car cela permet aux gaz de se diffuser plus uniformément.

L'avantage du plasma (PECVD)

Le CVD assisté par plasma (PECVD) utilise un champ électrique pour générer du plasma dans la chambre. Le plasma énergise les gaz précurseurs, permettant à la réaction chimique de se produire à des températures beaucoup plus basses que dans le CVD traditionnel. Ceci est essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou certains composants électroniques.

L'importance du choix du précurseur (MOCVD)

Le CVD métal-organique (MOCVD) est un processus spécialisé défini par son utilisation de composés métal-organiques comme précurseurs. Cette technique est la pierre angulaire de l'industrie moderne de l'optoélectronique, utilisée pour créer les films semi-conducteurs composés complexes requis pour les LED et les lasers haute performance.

Faire le bon choix pour votre objectif

La meilleure méthode CVD dépend entièrement des propriétés de film souhaitées, des limitations du substrat et des exigences de production.

- Si votre objectif principal est des taux de dépôt élevés et la simplicité : L'APCVD est souvent l'approche la plus directe pour les applications moins exigeantes.

- Si votre objectif principal est une uniformité supérieure et le revêtement de formes complexes : Le LPCVD offre une qualité de film et une conformité inégalées, ce qui en fait un standard dans la fabrication de semi-conducteurs.

- Si votre objectif principal est de déposer sur des substrats sensibles à la température : Le PECVD est la seule option viable, permettant des films de haute qualité sans dommages liés à la chaleur.

- Si votre objectif principal est de créer de l'optoélectronique avancée : Le MOCVD est la norme de l'industrie pour le dépôt des semi-conducteurs composés spécifiques requis.

Comprendre ces principes fondamentaux vous permet de sélectionner la stratégie de dépôt précise qui correspond à vos objectifs de matériaux et d'application.

Tableau récapitulatif :

| Type de processus CVD | Caractéristique clé | Idéal pour |

|---|---|---|

| APCVD | Pression atmosphérique, taux de dépôt élevé | Applications simples à haut débit |

| LPCVD | Basse pression, uniformité supérieure | Formes complexes, fabrication de semi-conducteurs |

| PECVD | Basse température avec plasma | Substrats sensibles à la température (ex. : plastiques) |

| MOCVD | Précurseurs métal-organiques | Optoélectronique avancée (ex. : LED, lasers) |

Prêt à élever les capacités de votre laboratoire avec des solutions de fours à haute température personnalisées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours tubulaires CVD avancés, des fours muflés, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques, en fournissant des couches minces uniformes et de haute pureté pour des applications dans les semi-conducteurs, l'optoélectronique et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de dépôt et stimuler l'innovation dans votre recherche ou votre production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue