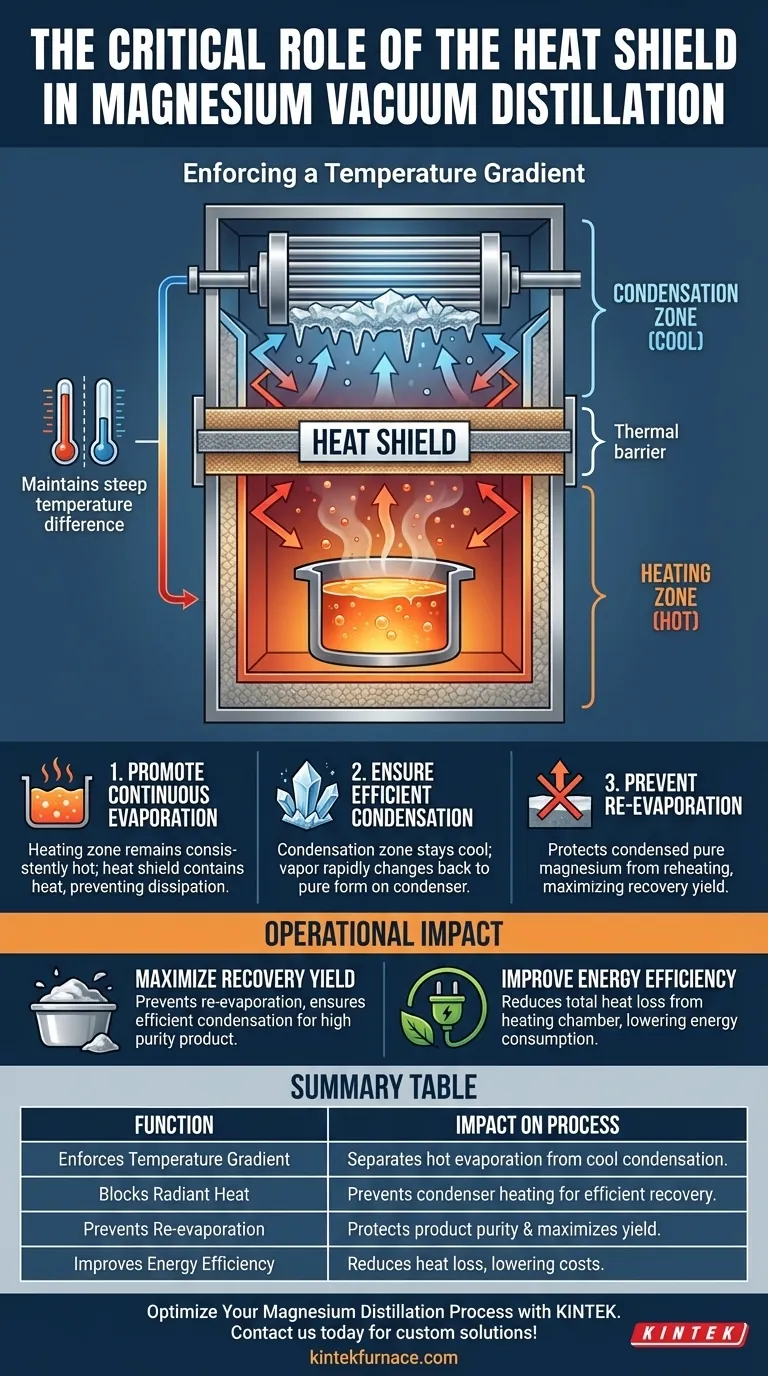

À la base, le bouclier thermique d'un four de distillation sous vide de magnésium est une barrière thermique essentielle. Son but est de séparer physiquement et thermiquement la zone de chauffage à haute température de la zone de condensation à basse température. Cette séparation est le facteur le plus important pour maintenir le gradient de température prononcé requis pour que le processus de distillation fonctionne efficacement.

Le succès de la distillation sous vide repose entièrement sur la création de deux environnements thermiques distincts : l'un suffisamment chaud pour vaporiser le magnésium et l'autre suffisamment froid pour le condenser. Le bouclier thermique est le composant conçu pour imposer cette séparation critique, impactant directement à la fois le rendement du produit et la consommation d'énergie.

La fonction principale : Imposer un gradient de température

Le rôle principal du bouclier thermique n'est pas seulement d'isoler, mais de gérer activement le flux d'énergie thermique dans le four. Il crée une ligne de démarcation nette entre deux processus opposés.

Séparation des zones de chauffage et de condensation

Un four de distillation sous vide fonctionne en faisant bouillir le magnésium dans une chambre inférieure (la zone de chauffage) et en collectant la vapeur purifiée dans une chambre supérieure (la zone de condensation).

Le bouclier thermique est positionné directement entre ces deux zones, agissant comme une cloison.

Blocage du transfert de chaleur par rayonnement

Sa tâche principale est de bloquer le rayonnement thermique direct de la zone chaude de distillation en dessous, l'empêchant d'atteindre le condenseur froid au-dessus.

Sans ce bouclier, le condenseur chaufferait, perturbant sa capacité à refroidir la vapeur de magnésium pour la ramener à un état liquide ou solide pur.

Pourquoi ce gradient est essentiel pour la distillation du magnésium

Le maintien de cette différence de température n'est pas une optimisation mineure ; il est fondamental pour la physique du processus. Un gradient stable et prononcé garantit que chaque étape de la distillation peut se dérouler sans interférence.

Promotion de l'évaporation continue

La zone de chauffage doit rester constamment chaude pour assurer un taux d'évaporation constant du magnésium. Le bouclier thermique aide à contenir cette chaleur, l'empêchant de se dissiper vers le haut et réduisant la perte d'énergie.

Assurer une condensation efficace

Simultanément, la zone de condensation doit rester froide. Cela permet au magnésium gazeux de changer de phase rapidement pour redevenir sous sa forme pure à la surface du condenseur.

Si le condenseur devient trop chaud, la vapeur de magnésium ne se condensera pas efficacement, ce qui réduira considérablement l'efficacité du processus.

Prévention de la ré-évaporation

Plus important encore, le bouclier empêche le magnésium pur déjà condensé d'être réchauffé par la chambre inférieure.

Cela protège le produit final de la re-gazeification, ce qui réduirait le rendement global de récupération.

Comprendre l'impact opérationnel

L'efficacité du bouclier thermique a un effet direct et mesurable sur le rendement et l'efficacité du four. Un bouclier bien conçu est la marque d'un système optimisé.

Maximisation du rendement de récupération

En empêchant la ré-évaporation et en assurant une condensation efficace, le bouclier thermique garantit que la quantité maximale de magnésium vaporisé est récupérée avec succès sous forme de produit pur.

Amélioration de l'efficacité énergétique

Le bouclier fonctionne comme un puissant isolant. Il réduit la quantité totale de chaleur perdue par la chambre de chauffage, ce qui signifie moins d'énergie est nécessaire pour maintenir la température de distillation cible.

Un rôle structurel secondaire

Dans de nombreuses conceptions de fours, le bouclier thermique sert également de fondation structurelle. Il peut être utilisé comme une plateforme stable pour monter et fixer les éléments chauffants à l'intérieur de la chambre.

Comment appliquer cela à votre objectif

Votre priorité opérationnelle déterminera comment vous percevez la fonction du bouclier thermique.

- Si votre objectif principal est de maximiser le rendement du produit : La fonction la plus critique du bouclier est d'empêcher la ré-évaporation du magnésium condensé.

- Si votre objectif principal est de réduire les coûts opérationnels : Le rôle du bouclier en tant qu'isolant thermique qui minimise la perte de chaleur est essentiel pour améliorer l'efficacité énergétique.

- Si votre objectif principal est la stabilité et le contrôle du processus : Considérez le bouclier comme le composant qui garantit un gradient de température constant et fiable entre les deux zones critiques.

En fin de compte, le bouclier thermique rend l'ensemble du processus de distillation sous vide viable en permettant à deux conditions thermiques opposées d'exister à proximité.

Tableau récapitulatif :

| Fonction | Impact sur le processus |

|---|---|

| Impose un gradient de température | Sépare la zone d'évaporation chaude de la zone de condensation froide. |

| Bloque la chaleur rayonnante | Empêche le chauffage du condenseur pour une récupération efficace du magnésium. |

| Prévient la ré-évaporation | Protège la pureté du produit condensé et maximise le rendement final. |

| Améliore l'efficacité énergétique | Réduit la perte de chaleur, diminuant les coûts opérationnels. |

Optimisez votre processus de distillation du magnésium avec KINTEK

Un bouclier thermique bien conçu est essentiel pour maximiser le rendement, la pureté et l'efficacité énergétique de vos opérations de distillation sous vide. La bonne conception du four fait toute la différence.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours Muffle, Tube, Rotatifs, sous Vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Notre équipe peut vous aider à concevoir un four sous vide avec un système de gestion thermique adapté à vos objectifs de processus spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les composants clés d'une presse à chaud sous vide ? Maîtrise de la température, de la pression et du contrôle de l'atmosphère

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures

- Quels composants sont utilisés dans les fours de pressage à chaud pour appliquer la pression ? Pièces essentielles pour une compression de haute température précise

- Quel est l'objectif du pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures