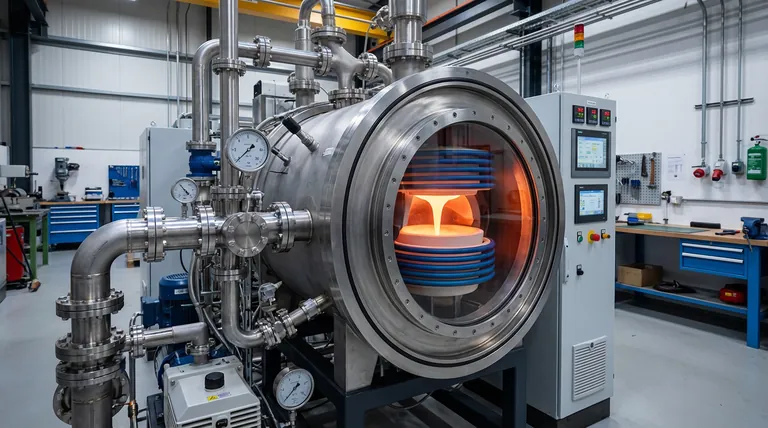

Le rôle principal d'un four de fusion par induction sous vide (VIM) est de créer un environnement contrôlé, exempt d'oxygène, essentiel à la fusion des superalliages à base de nickel et à haute teneur en aluminium. Il empêche l'oxydation rapide d'éléments réactifs comme l'aluminium, assure l'élimination des gaz impurs par dégazage et utilise des forces électromagnétiques pour homogénéiser la composition chimique de l'alliage.

Idée clé : La présence d'oxygène est catastrophique pour les superalliages à haute teneur en aluminium, car elle épuise l'aluminium nécessaire au renforcement du matériau. La technologie VIM résout ce problème en isolant strictement le bain de fusion de l'atmosphère, garantissant ainsi le maintien de la chimie précise requise pour la résistance au fluage à haute température.

Prévention de l'oxydation et des impuretés

Le plus grand défi dans la production de superalliages à haute teneur en aluminium réside dans la grande réactivité des éléments d'alliage. Le four VIM répond à ce problème grâce à un environnement sous vide spécialisé.

Protection des éléments actifs

L'aluminium (Al), ainsi que le titane (Ti) et le niobium (Nb), sont des éléments "actifs" essentiels aux performances du superalliage.

Dans un four standard, ces éléments réagiraient immédiatement avec l'oxygène pour former des oxydes (laitier). Le four VIM fonctionne à basse pression (vide), ce qui stoppe efficacement cette réaction et empêche la perte de ces éléments de renforcement coûteux et critiques.

Dégazage sous vide

Au-delà de la prévention de la formation de nouveaux oxydes, l'environnement sous vide nettoie activement le métal.

La basse pression facilite le dégazage sous vide, un processus par lequel les gaz dissous et les impuretés volatiles sont extraits du métal en fusion. Cette étape de purification est essentielle pour éviter les défauts qui pourraient compromettre l'intégrité structurelle du composant final.

Assurer l'homogénéité de la composition

Les superalliages à base de nickel sont des "cocktails" complexes de divers métaux. Obtenir un mélange uniforme est aussi important que la pureté des ingrédients.

Agitation électromagnétique

L'"Induction" dans la fusion par induction sous vide fait référence au mécanisme de chauffage, qui présente un avantage secondaire distinct : l'agitation naturelle.

Les champs magnétiques utilisés pour chauffer le métal génèrent de fortes forces électromagnétiques dans le bain de fusion. Cela provoque une circulation continue du métal en fusion, éliminant la ségrégation chimique sans nécessiter de palettes ou de mélangeurs physiques qui pourraient introduire des contaminants.

Uniformité des éléments traces

Cette action d'agitation est particulièrement critique pour la distribution des éléments traces tels que le bore (B) et le zirconium (Zr).

Bien que ces éléments soient ajoutés en quantités infimes, ils doivent être parfaitement dispersés dans la matrice de nickel. Le processus VIM garantit que la composition chimique est cohérente de la surface au cœur du lingot.

Comprendre les compromis

Bien que le VIM soit la norme de l'industrie pour les superalliages, il nécessite un contrôle rigoureux du processus pour être efficace.

Sensibilité aux paramètres du processus

Les avantages du VIM dépendent entièrement du maintien de niveaux de vide spécifiques (souvent aussi bas que 0,01 hPa ou 1,2–2,5 Pa).

Si le joint sous vide est compromis ou si la régulation de la pression échoue, le bain de fusion peut être instantanément contaminé. De plus, bien que le VIM assure la pureté chimique, il s'agit principalement d'un outil de fusion et de raffinage ; des étapes ultérieures (comme la solidification directionnelle) sont souvent nécessaires pour déterminer la structure de grain finale du composant.

Implications pour les performances du matériau

Le rôle spécifique du four VIM se traduit directement par les propriétés mécaniques du produit final.

- Si votre objectif principal est la résistance au fluage à haute température : Le processus VIM est non négociable, car il préserve l'aluminium et le titane nécessaires à la formation des phases de renforcement qui résistent à la déformation à 1520°C.

- Si votre objectif principal est la propreté du matériau : La capacité de dégazage sous vide sert de première ligne de défense contre les inclusions gazeuses qui entraînent une défaillance prématurée des pièces.

En contrôlant efficacement l'atmosphère et le mélange, le four de fusion par induction sous vide transforme des matières premières volatiles en composants structurels de qualité aérospatiale.

Tableau récapitulatif :

| Caractéristique | Fonction dans le VIM | Impact sur le superalliage |

|---|---|---|

| Environnement sous vide | Prévient l'oxydation | Préserve les éléments actifs Al, Ti et Nb |

| Dégazage | Élimine les gaz dissous | Élimine les défauts pour l'intégrité structurelle |

| Chauffage par induction | Agitation électromagnétique | Assure une composition chimique uniforme |

| Contrôle de la pression | Élimination des volatils | Purifie le bain de fusion des contaminants traces |

Élevez votre production de superalliages avec KINTEK

Un contrôle précis des niveaux de vide et des cycles de chauffage fait la différence entre des composants de qualité aérospatiale et une défaillance matérielle. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes de fusion par induction sous vide (VIM) haute performance, ainsi que nos fours spécialisés à muffle, tubulaires, rotatifs et CVD.

Que vous ayez besoin de dimensions personnalisées ou de seuils de vide spécifiques pour les superalliages à haute température, nos systèmes sont conçus pour répondre à vos besoins métallurgiques uniques.

Prêt à optimiser la pureté de vos matériaux ? Contactez notre équipe d'experts dès aujourd'hui pour découvrir comment les solutions de laboratoire et industrielles avancées de KINTEK peuvent stimuler votre innovation.

Références

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel rôle le fusion par induction sous vide joue-t-il dans la préparation des matériaux magnétiques haute performance ? Atteindre des alliages magnétiques ultra-purs

- Quel est le rôle d'un four à arc sous vide dans la synthèse des HEA AlCrFeNi ? Obtenir une homogénéité de matériau de haute pureté

- Quels sont les principaux avantages de l'utilisation d'un four à creuset froid à induction sous vide (VCCF) ? Obtenir une pureté extrême de l'acier

- Quelles industries utilisent couramment les fours de coulée sous vide et à quelles applications ? Découvrez les utilisations clés dans l'aérospatiale, le médical et plus encore

- Qu'est-ce que le frettage par induction et comment fonctionne-t-il ? Maîtrisez l'assemblage de précision avec le chauffage par induction

- Quelle est la fonction d'un four à induction sous vide ? Amélioration de la pureté dans la fusion de l'acier au silicium

- Quelle est la fonction d'un four à arc sous vide dans la préparation de lingots d'alliages à haute entropie ? Atteindre une homogénéité parfaite

- Pourquoi un four à arc électrique sous vide est-il essentiel pour les alliages Ti-Al ? Obtenez une pureté et une homogénéité métalliques supérieures