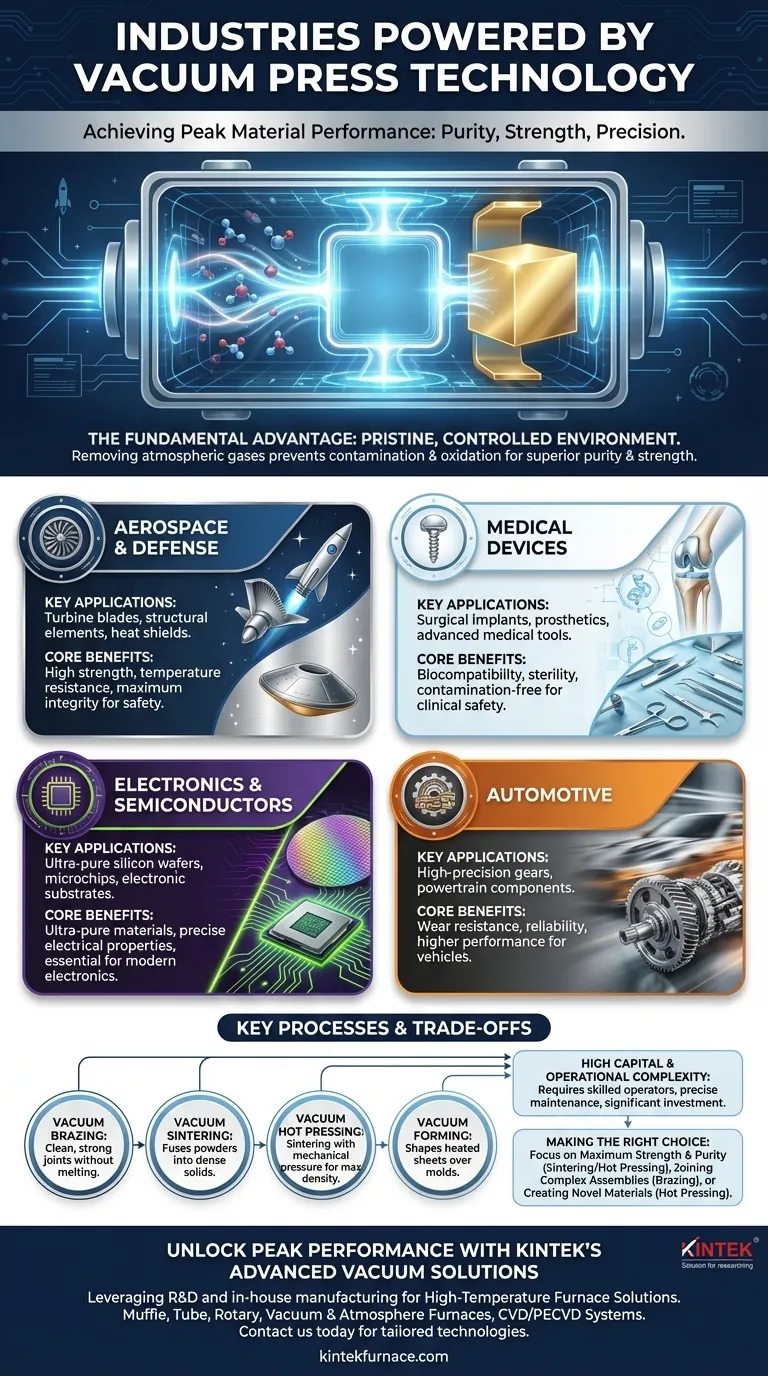

En bref, les presses à vide sont indispensables dans les industries à enjeux élevés où la pureté, la résistance et la précision des matériaux sont non négociables. Les secteurs clés incluent l'aérospatiale, l'automobile, l'électronique et la fabrication de dispositifs médicaux, où elles sont utilisées pour créer aussi bien des turbines de moteurs à réaction et des engrenages haute performance que des tranches de semi-conducteurs et des implants chirurgicaux.

La véritable valeur d'une presse à vide ne réside pas seulement dans l'application de pression ; c'est l'environnement immaculé et contrôlé qu'elle crée. En éliminant les gaz atmosphériques, ces systèmes empêchent la contamination et l'oxydation, permettant des processus de liaison, de façonnage et de purification des matériaux qui sont impossibles à l'air libre.

L'avantage fondamental : le traitement dans le vide

Pour comprendre pourquoi ces industries dépendent de la technologie du vide, vous devez d'abord comprendre le problème fondamental qu'elle résout. Aux températures élevées requises pour le traitement des matériaux, les gaz de notre atmosphère — principalement l'oxygène et l'azote — deviennent très réactifs.

Élimination de la contamination et de l'oxydation

Lors du traitement de matériaux comme les alliages métalliques haute performance ou les céramiques, toute réaction avec les gaz atmosphériques crée des impuretés. Ces oxydes ou nitrures forment des points faibles dans la structure du matériau, compromettant son intégrité et ses performances.

Une presse à vide élimine l'air, créant un environnement chimiquement inerte. Cela garantit que le produit final est exceptionnellement pur et exempt des défauts causés par la réaction atmosphérique.

Permettre une liaison de haute intégrité

Des processus comme le brasage sous vide et la liaison par diffusion reposent sur cet environnement inerte pour créer des joints supérieurs entre les composants.

Sans couche d'oxyde à la surface, les métaux peuvent être assemblés avec une résistance et une propreté inégalées. La liaison résultante est souvent sans couture et aussi solide que le matériau parent lui-même, une exigence critique pour les composants qui ne peuvent pas tomber en panne.

Atteindre une pleine densité et des formes complexes

La technologie du vide est essentielle à la métallurgie des poudres et aux céramiques avancées. Dans des processus comme le frittage sous vide ou le pressage à chaud, de fines poudres sont compactées sous chaleur et pression.

Le vide élimine l'air emprisonné entre les particules de poudre, leur permettant de fusionner en une pièce solide entièrement dense et non poreuse. Cette méthode est essentielle pour créer des matériaux dotés d'une dureté extrême, d'une résistance à l'usure et d'une stabilité thermique.

Applications industrielles clés par secteur

Les avantages du traitement sous vide correspondent directement aux exigences extrêmes des domaines de l'ingénierie moderne.

Aérospatiale et défense

Ce secteur exige des matériaux à la fois légers, incroyablement solides et résistants aux températures extrêmes.

Les fours et presses sous vide sont utilisés pour produire des composants critiques tels que les aubes de turbine, les éléments structurels haute résistance et les boucliers thermiques. Le processus garantit une intégrité maximale des matériaux, ce qui est essentiel pour la sécurité et les performances des vols.

Dispositifs médicaux

La biocompatibilité et la stérilité sont les exigences primordiales dans le domaine médical. Tout matériau implanté dans le corps humain doit être exempt de contaminants susceptibles de provoquer une réaction indésirable.

Le traitement sous vide est utilisé pour fabriquer des implants chirurgicaux, des prothèses et des outils médicaux avancés, garantissant qu'ils sont purs, solides et sûrs pour un usage clinique.

Électronique et semi-conducteurs

Les propriétés électriques d'un semi-conducteur sont très sensibles aux impuretés microscopiques. Même des traces de contaminants peuvent rendre une micropuce inutile.

Les fours à ultra-vide sont essentiels pour produire les tranches de silicium ultra-pures et autres matériaux avancés qui constituent la base de tous les appareils électroniques modernes, des puces informatiques aux substrats électroniques.

Automobile

Dans la course à une efficacité et des performances accrues, l'industrie automobile s'appuie de plus en plus sur des matériaux avancés.

Le frittage sous vide et le brasage sont utilisés pour créer des pièces de haute précision et résistantes à l'usure, comme les engrenages et autres composants de transmission. Il en résulte des véhicules plus durables, plus fiables et plus performants.

Comprendre les processus associés et les compromis

Le terme "presse à vide" sert souvent de terme générique pour une famille de processus de fabrication de haute technologie connexes. Les comprendre révèle la polyvalence de la technologie et ses complexités inhérentes.

Processus clés : Au-delà d'une simple « presse »

- Brasage sous vide : Assemble des matériaux à l'aide d'un métal d'apport sous vide, créant des joints exceptionnellement propres et solides sans faire fondre les composants de base.

- Frittage sous vide : Utilise la chaleur et le vide pour fusionner des matériaux en poudre (comme les métaux ou les céramiques) en une pièce solide et dense.

- Pressage à chaud sous vide : Combine les principes du frittage avec une pression mécanique directe pour atteindre une densité maximale et des propriétés matérielles supérieures.

- Thermoformage sous vide : Façonne une feuille de matériau chauffée (métal ou plastique) sur un moule à l'aide d'une aspiration, idéal pour créer des contours complexes.

Investissement en capital important

Ces systèmes ne sont pas de simples machines. Une presse ou un four sous vide représente un investissement en capital important en raison de la complexité des pompes à vide, des systèmes de contrôle et des éléments chauffants nécessaires pour fonctionner en toute sécurité et efficacement.

Complexité opérationnelle élevée

Atteindre et maintenir un vide poussé est un défi technique précis. Ces systèmes exigent des opérateurs qualifiés pour la programmation des cycles de processus et un entretien diligent pour garantir l'intégrité des joints et des pompes. La consommation d'énergie est également considérable.

Faire le bon choix pour votre objectif

Comprendre l'objectif principal de l'utilisation d'une presse à vide vous permet d'identifier le processus spécifique qui compte le plus pour une application donnée.

- Si votre objectif principal est une résistance et une pureté maximales des matériaux : Vous utilisez le vide pour éliminer les oxydes, ce qui permet des processus comme le frittage sous vide et le pressage à chaud pour les pièces critiques.

- Si votre objectif principal est d'assembler des ensembles complexes sans distorsion : Vous devriez vous tourner vers le brasage sous vide, qui fournit des joints propres et sans flux, souvent aussi solides que le matériau parent.

- Si votre objectif principal est de créer de nouveaux matériaux avancés : Le pressage à chaud sous vide est le processus clé pour combiner des matériaux différents (comme les composites céramique-métal) et atteindre une pleine densité à partir de poudres.

En fin de compte, l'utilisation d'une presse à vide dans n'importe quelle industrie témoigne d'un engagement à concevoir des matériaux au sommet absolu de leurs performances potentielles.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages principaux |

|---|---|---|

| Aérospatiale | Aubes de turbine, éléments structurels | Haute résistance, résistance à la température, pureté |

| Médical | Implants chirurgicaux, prothèses | Biocompatibilité, stérilité, aucune contamination |

| Électronique | Tranches de semi-conducteurs, micropuces | Matériaux ultra-purs, propriétés électriques précises |

| Automobile | Engrenages, composants de transmission | Résistance à l'usure, fiabilité, haute performance |

Débloquez des performances optimales avec les solutions avancées de vide de KINTEK

Êtes-vous dans les industries aérospatiale, médicale, électronique ou automobile et avez-vous besoin d'atteindre une pureté, une résistance et une précision matérielles supérieures ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de presse à vide sur mesure peuvent améliorer vos processus et fournir des résultats fiables et de haute intégrité pour vos applications critiques !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux