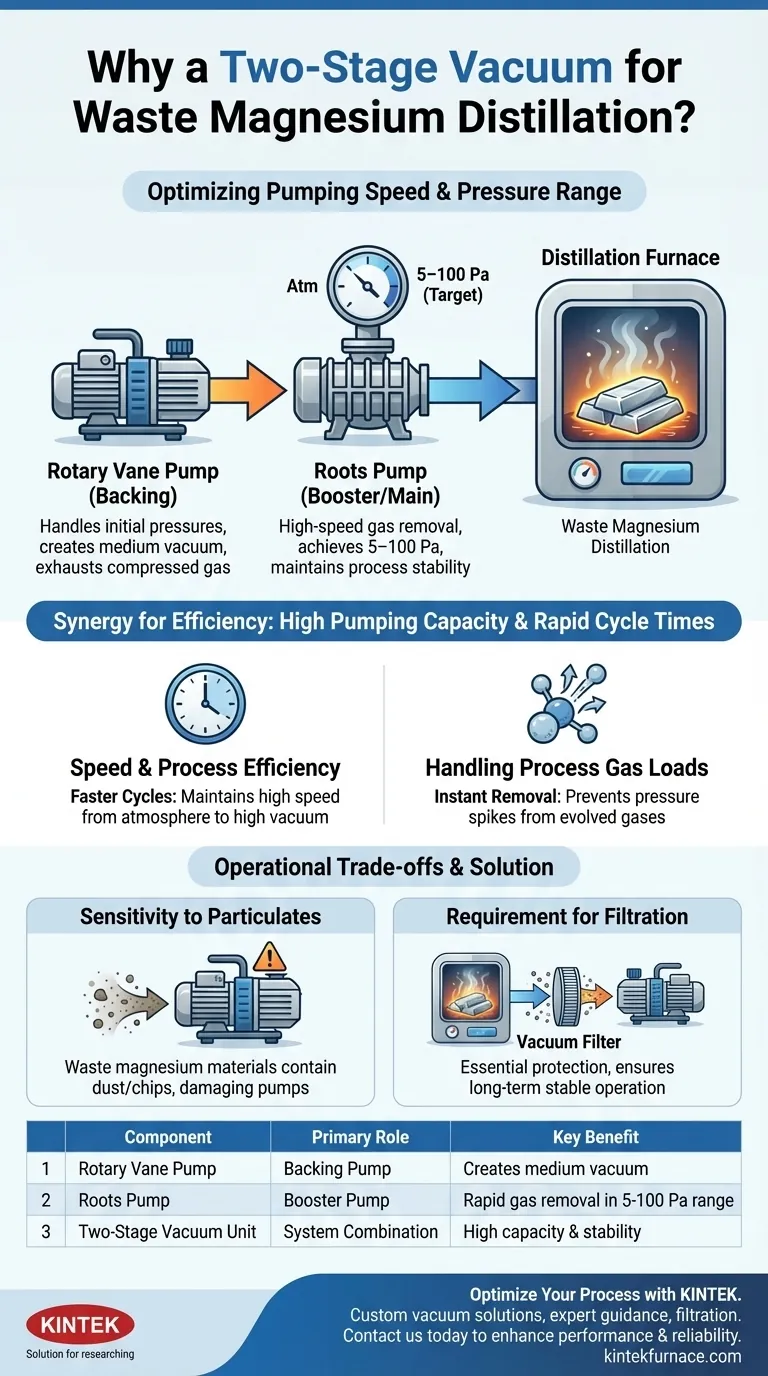

Une unité de vide à deux étages est généralement sélectionnée pour la distillation des déchets de magnésium car elle optimise la vitesse de pompage sur une large plage de pression, garantissant que le système atteint les niveaux de vide spécifiques requis pour la sublimation. La pompe à palettes rotatives agit comme l'unité de "support" pour gérer les pressions initiales, permettant à la pompe Roots de fonctionner comme un booster à haute vitesse qui atteint et maintient rapidement la fenêtre d'exploitation critique de 5 à 100 Pa.

L'efficacité de la distillation du magnésium dépend de l'abaissement du point d'ébullition via un vide poussé. En combinant une pompe à palettes rotatives pour le pré-vide et une pompe Roots pour le boost, les opérateurs obtiennent une capacité de pompage élevée qu'aucune pompe ne pourrait maintenir individuellement, assurant une élimination rapide des gaz et la stabilité du processus.

La mécanique du système à deux étages

Le rôle de la pompe à palettes rotatives

La pompe à palettes rotatives sert de pompe de support (ou pompe primaire) dans cette configuration. Sa fonction principale est le pompage préliminaire.

Étant donné qu'une pompe Roots ne peut pas évacuer directement le gaz contre la pression atmosphérique, la pompe à palettes rotatives crée l'environnement de "vide moyen" nécessaire. Elle évacue le gaz comprimé par la pompe Roots, empêchant le reflux et le blocage du système.

Le rôle de la pompe Roots

Une fois que la pompe à palettes rotatives a établi un vide préliminaire, la pompe Roots agit comme la pompe principale.

Elle fonctionne comme un booster mécanique, conçu pour déplacer rapidement de grands volumes de gaz à des pressions plus basses. Son fonctionnement est essentiel pour combler l'écart entre le vide moyen et le vide poussé requis pour le processus de distillation.

Atteindre la plage de pression cible

La distillation du magnésium nécessite spécifiquement un état de basse pression, généralement entre 5 et 100 Pa.

Cette combinaison permet au système d'atteindre rapidement cette plage spécifique. Alors que la pompe à palettes rotatives crée la chute de pression initiale, la pompe Roots prend le relais pour affiner et maintenir le vide poussé nécessaire à la vaporisation efficace du magnésium.

Pourquoi cela est important pour la distillation du magnésium

Vitesse et efficacité du processus

Le temps est un facteur critique dans la distillation industrielle. Une seule pompe aurait du mal à maintenir des vitesses de pompage élevées sur toute la courbe de pression, de l'atmosphère au vide poussé.

L'unité à deux étages assure une forte capacité de pompage tout au long du processus. Cela se traduit par une élimination rapide des gaz, permettant au four d'atteindre plus rapidement les conditions opérationnelles et de raccourcir le cycle de distillation global.

Gestion des charges de gaz du processus

La distillation sous vide des déchets libère des gaz qui doivent être évacués immédiatement pour éviter les pics de pression.

Le débit élevé de la pompe Roots à basse pression garantit que les gaz dégagés sont éliminés instantanément. Cela maintient les conditions thermodynamiques requises pour que le magnésium se sépare efficacement des impuretés.

Comprendre les compromis opérationnels

Sensibilité aux particules

Bien que cette combinaison de pompes offre des performances de vide supérieures, elle est mécaniquement précise et sensible à la contamination.

Les matières premières de magnésium usagé contiennent souvent de la poussière et de fines copeaux de magnésium. Ces particules peuvent facilement endommager les tolérances serrées d'une pompe Roots ou contaminer l'huile d'une pompe à palettes rotatives.

La nécessité d'une filtration

Pour compenser le risque de dommages, ce système nécessite un filtre à vide installé entre le four et le groupe de pompage.

Vous ne pouvez pas vous fier uniquement aux pompes pour gérer l'environnement. Le filtre agit comme un dispositif de protection essentiel, interceptant les particules solides pour éviter l'usure et assurer le fonctionnement stable à long terme de l'unité de pompage de précision. Omettre cette étape conduit inévitablement à une défaillance de l'équipement.

Faire le bon choix pour votre objectif

Lors de la conception ou de l'exploitation d'un système de vide pour les déchets de magnésium, la configuration de la pompe dicte votre débit et vos cycles de maintenance.

- Si votre objectif principal est la vitesse du processus : Privilégiez une pompe Roots avec une capacité de déplacement élevée pour maximiser les taux d'élimination des gaz dans la plage de 5 à 100 Pa.

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que la pompe de support à palettes rotatives est correctement dimensionnée pour éviter la surchauffe de la pompe Roots, et inspectez rigoureusement les filtres en amont pour bloquer la poussière de magnésium.

La synergie entre la capacité de compression de la pompe à palettes rotatives et la vitesse de la pompe Roots fournit la base la plus fiable pour une récupération de magnésium à haut rendement.

Tableau récapitulatif :

| Composant | Rôle principal | Avantage clé |

|---|---|---|

| Pompe à palettes rotatives | Pompe de support (gère les pressions initiales) | Crée un environnement de vide moyen pour le fonctionnement de la pompe Roots |

| Pompe Roots | Pompe de suralimentation (pompe principale pour vide poussé) | Élimination rapide des gaz dans la plage de 5 à 100 Pa pour une distillation efficace |

| Combinaison du système | Unité de vide à deux étages | Capacité de pompage élevée sur une large plage de pression, assurant la stabilité du processus |

Optimisez votre processus de distillation du magnésium avec KINTEK

Vous êtes confronté à des temps de cycle lents ou à des niveaux de vide instables dans votre système de récupération de déchets de magnésium ? La bonne solution de vide est essentielle pour obtenir des rendements élevés et une efficacité opérationnelle.

Chez KINTEK, nous sommes spécialisés dans la conception et la fabrication de systèmes de vide robustes, adaptés aux processus industriels exigeants comme la distillation du magnésium. Notre expertise garantit que votre système fonctionne de manière fiable dans la fenêtre de pression précise de 5 à 100 Pa requise pour une efficacité maximale.

Nous fournissons :

- Systèmes de vide configurés sur mesure intégrant des pompes Roots et à palettes rotatives

- Conseils d'experts sur la conception du système pour équilibrer la vitesse et la longévité de l'équipement

- Solutions de filtration de haute qualité pour protéger votre investissement contre la contamination par les particules

Soutenus par une R&D et une fabrication expertes, KINTEK propose des fours Muffle, Tube, Rotatifs, sous vide, CVD, et d'autres fours à haute température de laboratoire, tous personnalisables pour des besoins uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la fiabilité de votre distillation sous vide. Construisons une solution qui maximise vos taux de récupération.

Obtenez une solution personnalisée pour votre laboratoire

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment les fours tubulaires rotatifs sont-ils utilisés dans la production industrielle ? Améliorez l'efficacité grâce à un traitement thermique uniforme

- Comment fonctionne un four à tube rotatif ? Maîtrisez le chauffage continu pour des résultats uniformes

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications courantes des fours tubulaires rotatifs ? Libérez un traitement efficace des matériaux en vrac

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs