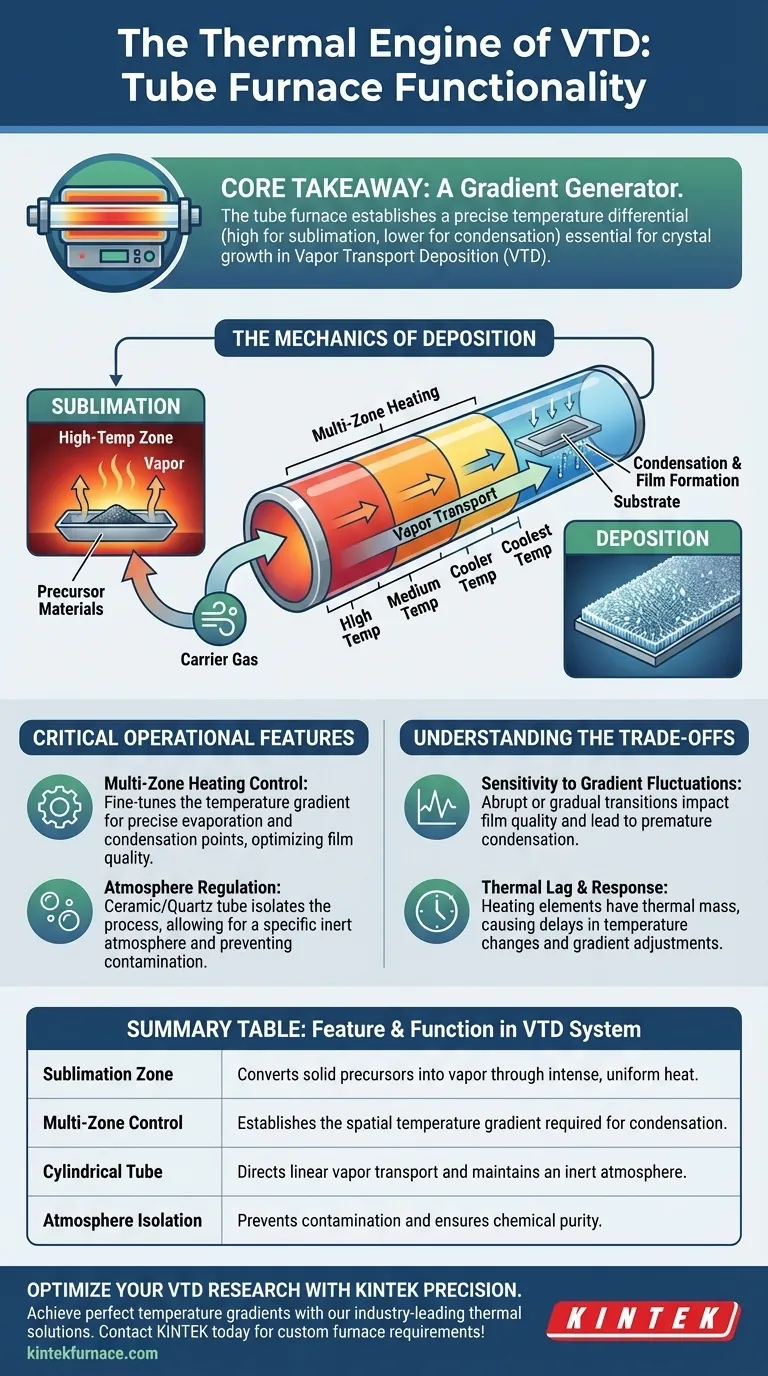

Le four tubulaire sert de moteur thermique à un système de dépôt par transport de vapeur (VTD). Son rôle principal est de créer un environnement contrôlé qui convertit les matériaux précurseurs solides en vapeur par sublimation. En maintenant des zones de chauffage distinctes, il entraîne le mouvement de cette vapeur vers un substrat pour la condensation et la formation ultérieures du film.

Point clé Le four tubulaire n'est pas simplement un élément chauffant ; c'est un générateur de gradient. Sa fonction essentielle est d'établir un différentiel de température précis — chaleur élevée pour vaporiser la source et chaleur plus basse pour la condenser sur un substrat — ce qui est le mécanisme fondamental permettant la croissance cristalline en VTD.

La mécanique du dépôt

Sublimation des précurseurs

La première étape du processus VTD se déroule dans les zones à haute température du four. Ici, le four applique une chaleur intense et uniforme aux matériaux précurseurs solides.

Cette énergie thermique amène les matériaux à sublimer, passant directement de l'état solide à l'état de vapeur. Sans cette capacité à atteindre et à maintenir des températures de volatilisation spécifiques, le processus de dépôt ne peut pas commencer.

Création du gradient de température spatial

La contribution technique la plus critique du four tubulaire est la création d'un gradient de température spatial. Le système ne maintient pas une seule température uniforme sur toute la longueur du tube.

Au lieu de cela, le four est configuré pour maintenir le matériau source à une température élevée tandis que le substrat est positionné dans une zone relativement plus froide. Ce différentiel est essentiel pour gérer la vitesse à laquelle le matériau se vaporise puis se dépose.

Facilitation du transport de vapeur

Bien que le gaz porteur fournisse la force motrice, la conception physique du tube du four dirige le flux. La géométrie cylindrique garantit que la vapeur se déplace linéairement de la zone de génération chaude vers la zone de dépôt plus froide.

Le four maintient les conditions thermiques nécessaires pour maintenir la vapeur en suspension dans le gaz porteur jusqu'à ce qu'elle atteigne le substrat cible.

Caractéristiques opérationnelles critiques

Contrôle du chauffage multi-zones

Pour obtenir le gradient nécessaire, les fours tubulaires VTD utilisent souvent des configurations de chauffage multi-zones. Cela permet aux opérateurs de définir des profils de température indépendants pour différentes sections du tube.

En ajustant ces zones, vous pouvez contrôler précisément où se produit l'évaporation et exactement où commence la condensation, optimisant ainsi la qualité de la cristallisation du film.

Régulation de l'atmosphère

Le tube en céramique ou en quartz à l'intérieur du four agit comme une chambre d'isolement. Il permet au processus de se dérouler sous une atmosphère spécifique, généralement un gaz porteur inerte, tout en excluant les contaminants externes.

Cet isolement est vital pour la synthèse des matériaux, garantissant que la composition chimique du film déposé reste pure et non affectée par l'environnement ambiant.

Comprendre les compromis

Sensibilité aux fluctuations du gradient

L'efficacité d'un système VTD dépend fortement de la stabilité du gradient de température. Si la transition du chaud au froid est trop abrupte ou trop progressive, la qualité du film en souffrira.

Des profils thermiques inexacts peuvent entraîner une condensation prématurée sur les parois du tube plutôt que sur le substrat, ce qui entraîne un gaspillage de matériau et de faibles taux de dépôt.

Déphasage thermique et réponse

Les fours tubulaires électriques reposent sur des éléments chauffants et une isolation qui ont une masse thermique. Cela peut entraîner un délai lors du changement des réglages de température.

Les opérateurs doivent tenir compte de ce déphasage thermique lors de la conception des profils de température, car des changements rapides dans le gradient sont souvent difficiles à réaliser instantanément.

Faire le bon choix pour votre objectif

Pour sélectionner la configuration de four correcte pour votre application VTD, considérez vos exigences spécifiques en matière de cristallisation :

- Si votre objectif principal est une épaisseur de film précise : Privilégiez un four avec des contrôleurs multi-zones avancés pour affiner le gradient de température et le taux de condensation.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le matériau du tube du four (par exemple, céramique ou quartz de haute pureté) est chimiquement compatible avec vos précurseurs pour éviter la contamination croisée.

- Si votre objectif principal est la répétabilité du processus : Recherchez une isolation de haute qualité et une instrumentation numérique qui minimise les fluctuations thermiques entre les cycles.

Le succès de votre dépôt par transport de vapeur dépend entièrement de la capacité du four à maintenir un profil thermique stable, répétable et précis.

Tableau récapitulatif :

| Caractéristique | Fonction dans le système VTD |

|---|---|

| Zone de sublimation | Convertit les précurseurs solides en vapeur par une chaleur intense et uniforme. |

| Contrôle multi-zones | Établit le gradient de température spatial requis pour la condensation. |

| Tube cylindrique | Dirige le transport linéaire de vapeur et maintient une atmosphère inerte. |

| Isolement atmosphérique | Prévient la contamination et assure la pureté chimique du film déposé. |

Optimisez votre recherche VTD avec la précision KINTEK

Obtenir le gradient de température parfait fait la différence entre un cycle raté et un film cristallin de haute qualité. KINTEK fournit les solutions thermiques leaders de l'industrie nécessaires à un dépôt par transport de vapeur réussi.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, tubulaires, rotatifs, sous vide et CVD. Que vous ayez besoin d'un chauffage multi-zones pour un contrôle précis du gradient ou de configurations de tubes en quartz spécialisés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de synthèse de matériaux.

Prêt à améliorer votre processus de dépôt de matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans le carbone dérivé de la biomasse ? Obtenez une carbonisation et une activation précises

- Quels matériaux sont utilisés pour les tubes des fours à tube vertical et pourquoi ? Choisissez le bon tube pour réussir vos opérations à haute température.

- Quelles sont les limites des fours tubulaires en acier inoxydable ? Surmonter les problèmes de température et de contamination

- Quels sont les avantages fondamentaux de l'utilisation d'un four à tube tombant par rapport à une ATG ? Faire le pont entre la théorie de laboratoire et la réalité industrielle

- Pourquoi un four tubulaire sous vide poussé est-il nécessaire pour le recuit des TMD ? Protégez vos monocouches de l'ablation oxydative

- Quelle est la signification du processus de calcination utilisant un four tubulaire à haute température ? Améliorer les performances du Bi2S3/BiOBr@In2S3

- Quelles industries utilisent couramment les fours horizontaux ? Libérez le traitement à haute température pour votre secteur

- Quelles conditions de processus fondamentales un four tubulaire à haute température offre-t-il pour la pyrolyse rapide du charbon ?