Un système de réacteur à tube de quartz fonctionne comme un instrument de précision pour isoler les performances chimiques intrinsèques des catalyseurs lors du reformage de la vapeur de méthane (MSR). Il fournit l'environnement thermique strictement contrôlé et la régulation de la composition gazeuse nécessaires pour distinguer l'activité catalytique réelle des effets de transport physique.

En utilisant un tube de quartz de 0,25 pouce pour maintenir des conditions de réaction différentielles, ce système élimine les limitations de transfert de masse, garantissant que les données de performance observées reflètent l'énergie d'activation spécifique du catalyseur plutôt que des contraintes physiques externes.

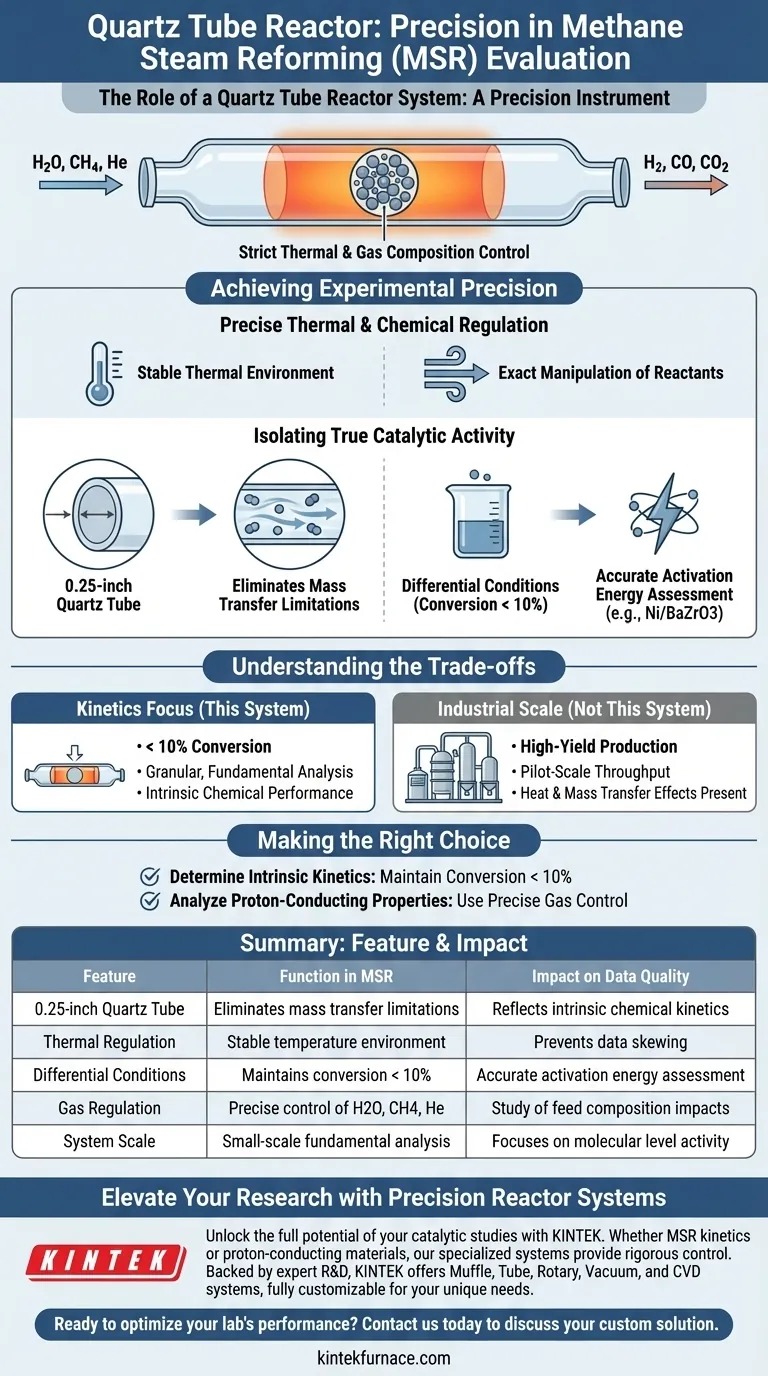

Atteindre la précision expérimentale

Pour évaluer avec précision les performances du MSR, vous devez d'abord éliminer les variables qui faussent les données. Le réacteur à tube de quartz aborde cela grâce à un contrôle environnemental rigoureux.

Régulation thermique et chimique précise

La fonction principale du système est de fournir un environnement thermique stable. Les fluctuations de température peuvent fausser les données cinétiques, rendant la stabilité essentielle pour des résultats fiables.

Contrôle des rapports de réactifs

Le système permet une manipulation exacte des gaz réactifs, spécifiquement H2O, CH4 et He. Ce contrôle est essentiel pour étudier comment des changements spécifiques dans la composition de l'alimentation impactent le processus de reformage.

Isoler la véritable activité catalytique

Le "besoin profond" dans l'évaluation du MSR est de voir comment le catalyseur se comporte au niveau moléculaire, sans être obscurci par la physique du mouvement des gaz dans un réacteur.

Élimination des limitations de transfert de masse

Une caractéristique essentielle de ce système est l'utilisation d'un tube de quartz de 0,25 pouce. Cette dimension spécifique aide à créer un environnement où la résistance à la diffusion des gaz (limitations de transfert de masse) est efficacement éliminée.

Maintien de conditions de réaction différentielles

Pour garantir l'exactitude des données, le réacteur est utilisé dans des conditions de réaction différentielles. Cela signifie maintenir les taux de conversion en dessous de 10 %.

Évaluation de l'énergie d'activation

En supprimant les limitations physiques et en maintenant une faible conversion, les chercheurs peuvent évaluer avec précision les changements spécifiques de l'énergie d'activation. Ceci est particulièrement pertinent pour analyser les propriétés de conduction protonique de matériaux tels que les catalyseurs Ni/BaZrO3.

Comprendre les compromis

Bien que ce système soit idéal pour les études cinétiques, il impose des contraintes opérationnelles spécifiques qui diffèrent des applications industrielles.

Taux de conversion limités

L'exigence de maintenir des conditions différentielles signifie que vous êtes limité à des taux de conversion faibles (<10 %). Vous ne pouvez pas utiliser cette configuration spécifique pour tester des scénarios de production à haut rendement, car cela introduirait les mêmes effets de transfert de chaleur et de masse que vous essayez d'éviter.

Contraintes d'échelle

La dépendance à un tube de 0,25 pouce limite le volume de catalyseur qui peut être testé. Il s'agit d'un outil d'analyse fondamentale et granulaire, et non d'un test de débit à l'échelle pilote.

Faire le bon choix pour votre objectif

Lors de la conception de vos expériences MSR, alignez vos paramètres de réacteur avec vos objectifs analytiques spécifiques.

- Si votre objectif principal est de déterminer la cinétique intrinsèque : Assurez-vous de maintenir les taux de conversion en dessous de 10 % pour éliminer les limitations de transfert de masse.

- Si votre objectif principal est d'analyser les propriétés de conduction protonique : Utilisez le contrôle précis des gaz pour isoler la manière dont le catalyseur (par exemple, Ni/BaZrO3) répond aux changements spécifiques de l'énergie d'activation.

Une évaluation précise du MSR repose non seulement sur le catalyseur que vous choisissez, mais aussi sur l'isolement rigoureux des variables qu'un système à tube de quartz fournit.

Tableau récapitulatif :

| Caractéristique | Fonction dans l'évaluation du MSR | Impact sur la qualité des données |

|---|---|---|

| Tube de quartz de 0,25 pouce | Élimine les limitations de transfert de masse | Garantit que les données reflètent la cinétique chimique intrinsèque |

| Régulation thermique | Fournit un environnement de température stable | Empêche les données d'être faussées par les fluctuations thermiques |

| Conditions différentielles | Maintient les taux de conversion < 10 % | Permet une évaluation précise de l'énergie d'activation |

| Régulation des gaz | Contrôle précis de H2O, CH4 et He | Permet l'étude des impacts de la composition de l'alimentation |

| Échelle du système | Analyse fondamentale à petite échelle | Se concentre sur l'activité au niveau moléculaire par rapport au transport physique |

Élevez votre recherche avec des systèmes de réacteurs de précision

Libérez tout le potentiel de vos études catalytiques avec KINTEK. Que vous analysiez la cinétique du reformage de la vapeur de méthane (MSR) ou que vous développiez des matériaux avancés de conduction protonique, nos systèmes de laboratoire spécialisés fournissent le contrôle rigoureux dont vos données ont besoin.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements haute performance, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Tous nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins expérimentaux uniques, garantissant que vous obtenez les environnements thermiques et chimiques précis nécessaires à des résultats révolutionnaires.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée et découvrir l'avantage KINTEK en matière d'ingénierie de précision.

Guide Visuel

Références

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire avec un flux d'azote ? Ingénierie de précision pour la pyrolyse à haute température

- Quels facteurs doivent être pris en compte lors de la sélection d'un four tubulaire à haute température ? Assurez la précision et la fiabilité pour votre laboratoire

- Quelles sont les tendances actuelles du marché pour les fours tubulaires de 70 mm ? Découvrez les principaux moteurs dans les applications d'automatisation et de haute technologie.

- Quel type d'environnement de réaction un four tubulaire de laboratoire fournit-il ? Optimisation de la synthèse de Na4Fe3(PO4)2(P2O7)

- Comment la chaleur est-elle transférée à l'échantillon dans un four tubulaire expérimental à gradients multiples ? Maîtrisez le contrôle précis de la chaleur

- Quelles conditions environnementales fondamentales un four tubulaire industriel à haute température fournit-il pour la synthèse de Ta4AlC3 ?

- Quel est le rôle d'un four tubulaire dans la préparation des TMDC-ND ? Maîtriser la synthèse de nanostructures décorées de graphène

- Comment les fours tubulaires peuvent-ils être adaptés à une production à grande échelle ? Augmentez le débit avec des systèmes modulaires