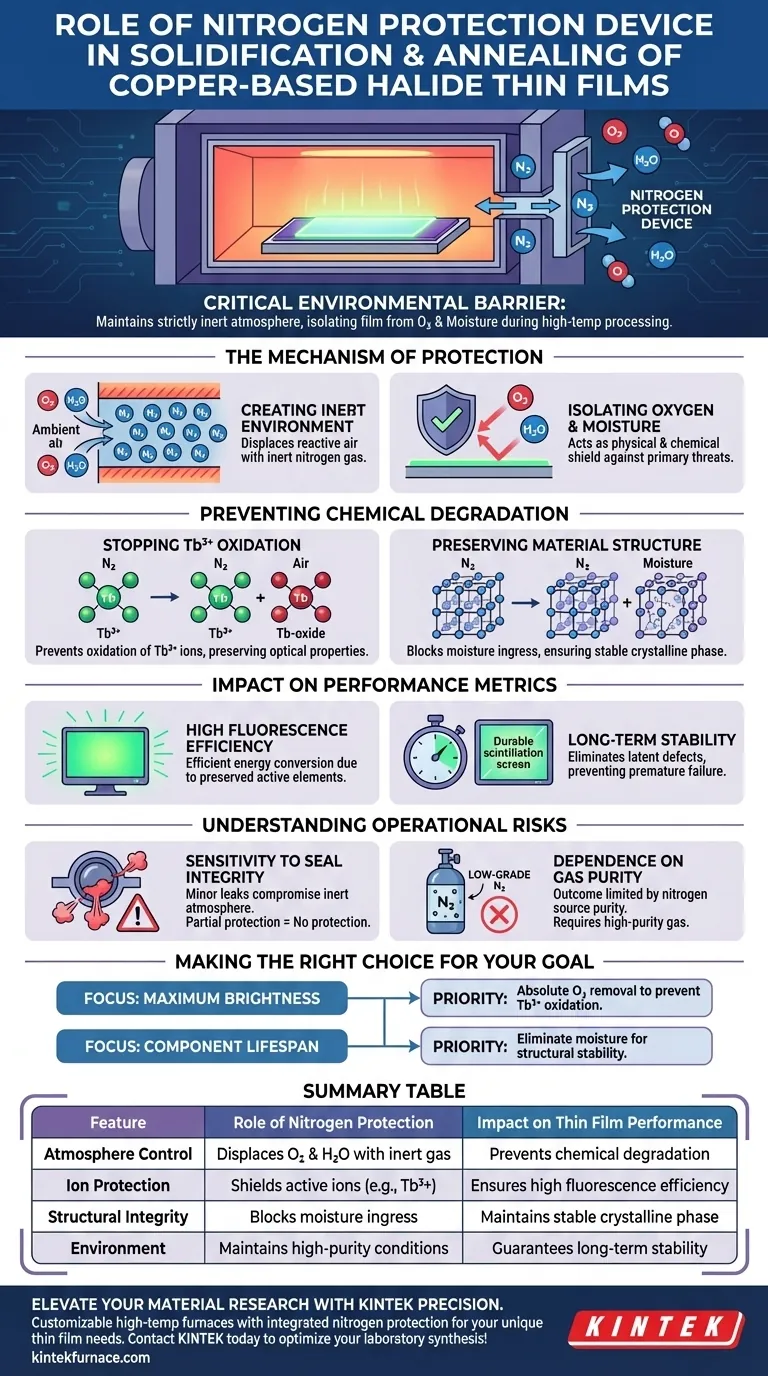

Un dispositif de protection à l'azote sert de barrière environnementale critique lors de la solidification et du recuit des couches minces d'halogénures à base de cuivre. Sa fonction principale est de maintenir une atmosphère strictement inerte, isolant efficacement la couche en développement de l'oxygène et de l'humidité ambiants. Cet environnement contrôlé est essentiel pour préserver l'intégrité chimique du matériau pendant le traitement à haute température.

En éliminant l'exposition aux éléments réactifs, le dispositif empêche l'oxydation des ions actifs et la dégradation structurelle. Cela garantit directement la haute efficacité de fluorescence et la stabilité à long terme requises pour des écrans scintillants efficaces.

Le Mécanisme de Protection

Création d'un Environnement Inerte

Les processus de solidification et de recuit impliquent souvent des températures élevées, ce qui rend les matériaux beaucoup plus réactifs chimiquement.

Un dispositif de protection à l'azote déplace l'atmosphère ambiante dans la chambre de traitement. Il remplace l'air réactif par du gaz azote inerte, garantissant que la couche n'entre pas en contact avec les contaminants environnementaux.

Isolation de l'Oxygène et de l'Humidité

Les deux principales menaces pour les couches d'halogénures à base de cuivre sont l'oxygène et l'humidité atmosphérique.

Le dispositif agit comme un bouclier physique et chimique, empêchant ces éléments d'interagir avec la surface de la couche. Cette isolation n'est pas seulement une précaution ; c'est une exigence fondamentale pour une synthèse réussie.

Prévention de la Dégradation Chimique

Arrêt de l'Oxydation des Ions Tb3+

Une vulnérabilité spécifique de ces matériaux est la présence d'ions Tb3+ (Terbium).

Sans protection à l'azote, ces ions sont très sensibles à l'oxydation lorsqu'ils sont exposés à l'air chauffé. L'oxydation de ces ions modifie la structure électronique du matériau, ce qui détruit ses propriétés optiques prévues.

Préservation de la Structure Matérielle

Au-delà des ions spécifiques, la structure cristalline globale de la couche d'halogénure est sensible à la dégradation.

L'infiltration d'humidité peut déstabiliser la structure cristalline pendant la solidification. En maintenant une atmosphère d'azote sèche, le dispositif garantit que le matériau se solidifie dans la phase correcte et stable sans défauts structurels.

Impact sur les Métriques de Performance

Assurer une Haute Efficacité de Fluorescence

L'objectif ultime de ces couches minces est généralement l'émission ou la détection de lumière, connue sous le nom de fluorescence.

La protection fournie par le dispositif à l'azote est directement responsable de la haute efficacité de fluorescence. En empêchant la décomposition chimique des éléments actifs (comme Tb3+), le dispositif garantit que la conversion d'énergie au sein de la couche reste efficace.

Garantir la Stabilité à Long Terme

Pour des applications telles que les écrans scintillants, le matériau doit fonctionner de manière cohérente dans le temps.

L'exposition à l'oxygène ou à l'humidité pendant le traitement introduit des défauts latents qui conduisent à une défaillance prématurée. L'atmosphère d'azote assure la stabilité à long terme de l'écran en éliminant ces faiblesses chimiques initiales.

Comprendre les Risques Opérationnels

Sensibilité à l'Intégrité du Scellage

Bien que le dispositif à l'azote soit efficace, il introduit une dépendance à une isolation mécanique parfaite.

Si le dispositif présente ne serait-ce qu'une petite fuite, l'atmosphère "inerte" est compromise. Comme le matériau est très sensible à l'oxydation, une protection partielle équivaut souvent à aucune protection, ce qui entraîne un lot gâché.

Dépendance à la Pureté du Gaz

La qualité du résultat est strictement limitée par la pureté de la source d'azote.

L'utilisation d'azote de qualité inférieure contenant des traces d'humidité ou d'oxygène rend le dispositif inutile. Le processus nécessite un approvisionnement en gaz de haute pureté pour être efficace.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de votre système de protection à l'azote, alignez vos paramètres de processus sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la Luminosité Maximale : Privilégiez l'élimination absolue de l'oxygène pour prévenir l'oxydation des ions Tb3+, qui dicte directement l'efficacité de fluorescence.

- Si votre objectif principal est la Durée de Vie des Composants : Concentrez-vous sur l'élimination de l'humidité pendant la solidification pour assurer la stabilité structurelle requise pour une durabilité à long terme.

Un contrôle strict de l'environnement atmosphérique est le facteur le plus important pour transformer les halogénures à base de cuivre de produits chimiques bruts en dispositifs optiques haute performance.

Tableau Récapitulatif :

| Caractéristique | Rôle de la Protection à l'Azote | Impact sur la Performance de la Couche Mince |

|---|---|---|

| Contrôle de l'Atmosphère | Déplace l'oxygène et l'humidité avec un gaz inerte | Prévient la dégradation chimique et l'oxydation |

| Protection des Ions | Protège les ions actifs comme Tb3+ de l'exposition à l'air | Assure une haute efficacité de fluorescence et une grande luminosité |

| Intégrité Structurelle | Bloque l'infiltration d'humidité pendant la solidification | Maintient une phase cristalline stable et prévient les défauts |

| Environnement | Maintient des conditions de haute pureté, strictement inertes | Garantit la stabilité à long terme pour les écrans scintillants |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

Ne laissez pas l'oxydation ou l'humidité compromettre votre recherche sur les halogénures à base de cuivre. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, entièrement personnalisables avec une protection à l'azote intégrée pour répondre à vos besoins uniques de traitement des couches minces.

Que vous ayez besoin d'une efficacité de fluorescence maximale ou d'une stabilité structurelle à long terme, nos fours haute température de qualité professionnelle fournissent l'environnement strictement inerte essentiel à votre succès. Contactez KINTEK dès aujourd'hui pour optimiser votre synthèse de laboratoire !

Guide Visuel

Références

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la nécessité de cuire les feuilles d'électrodes dans un four sous vide ? Assurer la stabilité de la batterie et les performances maximales

- Pourquoi le processus de séchage à 105 °C dans un four de séchage électrique est-il important ? Prévenir la défaillance structurelle des réfractaires

- Pourquoi un four de séchage sous vide est-il nécessaire pour le charbon actif ? Assurer une analyse BET et de la granulométrie des pores précise

- Pourquoi un double traitement thermique est-il requis pour les nanoparticules de SnO2 ? Optimiser l'oxydation pour des performances supérieures

- Quel matériau est utilisé dans la restauration céramo-métallique ? Un guide des alliages et de l'esthétique

- Quelle est l'importance de l'utilisation d'un four électrique de laboratoire pour la trempe et le revenu de l'acier de coque ? Obtenir un contrôle précis de la microstructure

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement des précurseurs de MOF ? Préserver l'intégrité pour la synthèse de Co-HCC

- Comment les états de surface affectent-ils la morphologie des cristaux de carbonate de lithium ? Contrôler la nucléation pour une forme de particule supérieure