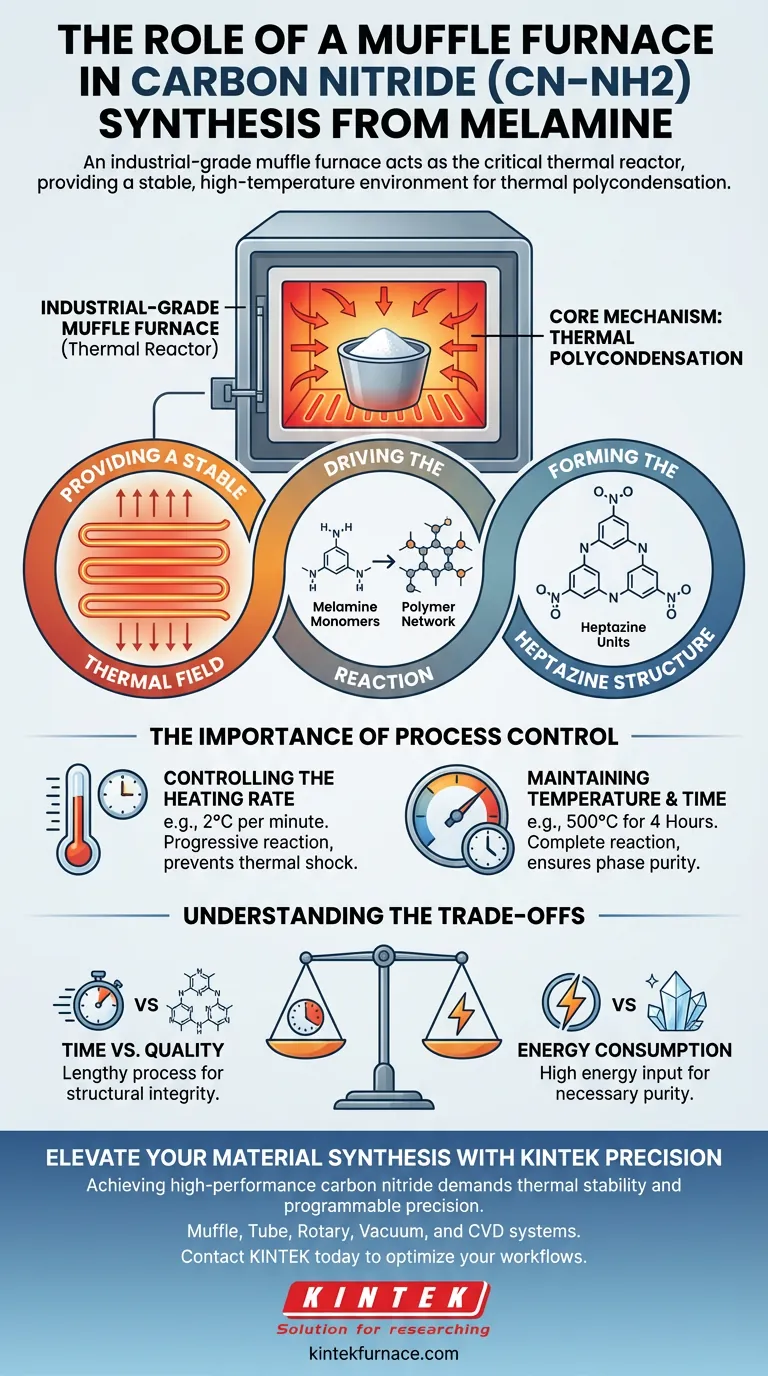

Un four à moufle de qualité industrielle agit comme le réacteur thermique critique dans la synthèse du nitrure de carbone (CN–NH2) à partir de mélamine. Sa fonction principale est de fournir un environnement stable à haute température qui pilote la polycondensation thermique des monomères en une structure polymère cohésive.

Le four à moufle ne se contente pas de chauffer le matériau ; il crée un champ thermique précisément contrôlé qui assure la réaction complète des précurseurs en unités heptazines stables.

Le Mécanisme Central : La Polycondensation Thermique

Fournir un Champ Thermique Stable

L'exigence fondamentale pour la synthèse du nitrure de carbone est un champ thermique stable à haute température.

Le four à moufle isole l'environnement de réaction, assurant une distribution uniforme de la chaleur. Cette stabilité est essentielle pour initier les changements chimiques nécessaires à la transformation de la matière première.

Piloter la Réaction

Le processus repose sur la polycondensation thermique.

Par la chaleur appliquée, le four force les monomères de mélamine à se lier les uns aux autres. Cela entraîne la transition de molécules distinctes simples vers un réseau polymère complexe et connecté.

Former la Structure Heptazine

L'objectif ultime de ce traitement thermique est la formation de la structure d'unité heptazine.

Cette unité structurelle dicte les propriétés du matériau final de nitrure de carbone. Le four à moufle garantit que l'apport d'énergie est suffisant pour créer ces liaisons moléculaires spécifiques.

L'Importance du Contrôle du Processus

Contrôler la Vitesse de Chauffage

La précision est plus critique que la chaleur brute. La référence principale met en évidence une vitesse de chauffage contrôlée, telle que 2 °C par minute.

Une montée en température lente et régulière permet au matériau de réagir progressivement. Cela évite les chocs thermiques ou la volatilisation rapide qui pourraient perturber la formation de la structure ordonnée.

Maintenir la Température et le Temps

Une fois la température cible atteinte, elle doit être maintenue strictement constante.

Pour le nitrure de carbone, un protocole typique implique le maintien à 500 °C pendant 4 heures. Ce "temps de maintien" garantit que chaque partie du précurseur subit la réaction complète, ne laissant aucun monomère non réagi.

Comprendre les Compromis

Temps vs. Qualité

Les paramètres spécifiques requis pour cette synthèse (par exemple, 2 °C/min) entraînent un processus long.

Tenter d'accélérer la synthèse en augmentant la vitesse de chauffage peut compromettre l'intégrité du matériau. Vous sacrifiez la vitesse de production pour la complétude de la réaction et la stabilité de la structure heptazine finale.

Consommation d'Énergie

Maintenir une température élevée (500 °C) pendant des périodes prolongées (4 heures) nécessite un apport d'énergie important.

Cependant, cette dépense énergétique est non négociable pour atteindre la pureté de phase nécessaire. Réduire le temps de maintien pour économiser de l'énergie aboutit souvent à un produit instable ou impur.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre synthèse de nitrure de carbone, privilégiez les fonctionnalités de contrôle programmables du four.

- Si votre objectif principal est la Stabilité Structurelle : Privilégiez une vitesse de chauffage lente et contrôlée (par exemple, 2 °C/min) pour assurer la formation correcte des unités heptazines sans choc thermique.

- Si votre objectif principal est la Complétude de la Réaction : Assurez-vous que le four peut maintenir la température cible (par exemple, 500 °C) sans fluctuation pendant toute la durée (par exemple, 4 heures).

Une régulation thermique précise fait la différence entre un agrégat lâche de monomères et un polymère de nitrure de carbone haute performance.

Tableau Récapitulatif :

| Paramètre du Processus | Rôle dans la Synthèse | Impact sur le Produit Final |

|---|---|---|

| Vitesse de Chauffage (par ex., 2°C/min) | Réaction progressive | Prévient le choc thermique ; assure une structure ordonnée |

| Température Maximale (par ex., 500°C) | Polycondensation Thermique | Pilote la liaison des monomères de mélamine en polymères |

| Temps de Maintien (par ex., 4 Heures) | Complétude de la Réaction | Élimine les monomères non réagis pour la pureté de phase |

| Champ Thermique | Distribution Uniforme | Crée des unités heptazines stables dans tout le matériau |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Obtenir du nitrure de carbone haute performance nécessite plus que de la simple chaleur ; cela exige la stabilité thermique absolue et la précision programmable que seul un équipement conçu par des experts peut fournir.

KINTEK propulse votre recherche et votre production avec une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD. Soutenus par une R&D et une fabrication de pointe, nos fours sont entièrement personnalisables pour répondre aux exigences rigoureuses de la polycondensation thermique et de la synthèse de matériaux complexes.

Ne faites aucun compromis sur l'intégrité structurelle. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions haute température peuvent optimiser vos flux de travail de laboratoire et assurer une complétude de réaction supérieure.

Guide Visuel

Références

- Debin Zeng, Yuzheng Guo. CO<sub>2</sub> chemisorption and activation on carbon nitride with less amino groups boost CO<sub>2</sub> photoreduction. DOI: 10.1039/d3cy01585h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le contrôle de la température est-il important lors de la cuisson initiale d'un four à moufle ? Prévenir les dommages permanents et assurer la longévité

- Comment les fours à moufle ou les fours tubulaires sous vide poussé facilitent-ils l'activation de matériaux tels que le UiO-66-NH2 ?

- Quelle est la structure générale d'un four à moufle ? Découvrez son ingénierie de précision

- Quelle est la fonction principale d'un four à résistance à chambre haute température pour les céramiques γ-Y1.5Yb0.5Si2O7 ? Frittage et Densification Optimaux

- Pourquoi le contrôle de la température est-il important dans un four à moufle ? Garantir des résultats précis et reproductibles

- Pourquoi la conception compacte est-elle bénéfique dans un four à moufle ? Maximiser l'efficacité thermique et économiser de l'espace

- Quel rôle joue un four à moufle dans les catalyseurs Pt/Ce(M) ? Maîtriser l'activation et la calcination de précision

- Quel est le but de l'utilisation d'un four à haute température pour le prétraitement du chlorure de calcium anhydre ?