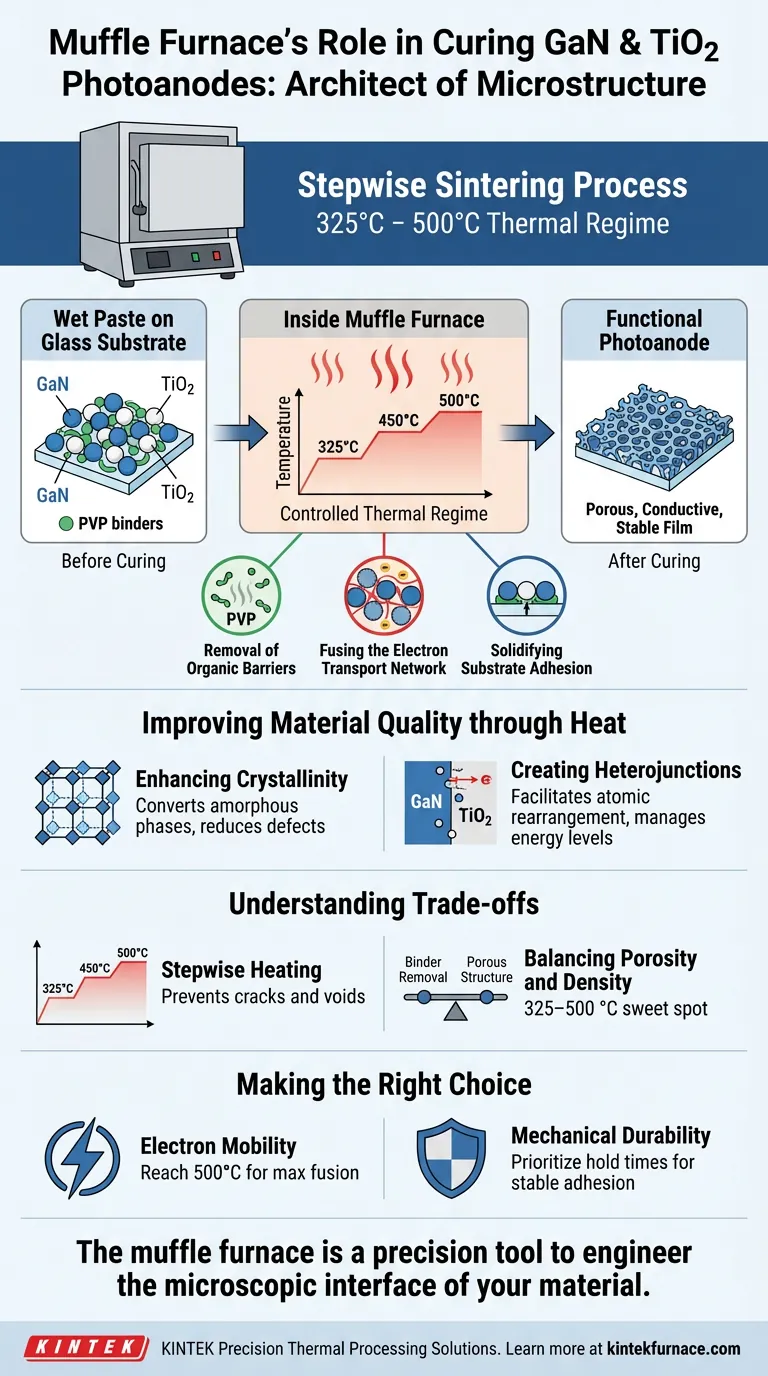

Le four à moufle agit comme l'architecte de la microstructure de l'électrode, principalement responsable de l'exécution d'un processus de frittage progressif précis. Il soumet la pâte composite de GaN et de TiO2 à un régime thermique contrôlé allant de 325 °C à 500 °C, ce qui est nécessaire pour convertir le mélange chimique brut en une photoanode fonctionnelle sur le substrat de verre.

Le four à moufle transforme une pâte humide en un film semi-conducteur haute performance en brûlant les isolants organiques et en fusionnant physiquement les nanoparticules. Ce processus crée le réseau conducteur continu requis pour un transport d'électrons efficace.

Transformer la pâte en une électrode fonctionnelle

Le processus de durcissement ne consiste pas simplement à sécher ; il s'agit de modifier fondamentalement la chimie et la physique du film enduit. Le four à moufle facilite trois changements critiques pendant le frittage.

Élimination des barrières organiques

La pâte composite contient des solvants et des liants organiques, notamment du Polyvinylpyrrolidone (PVP), qui aident à appliquer la pâte mais inhibent l'électricité.

Le four à moufle chauffe le matériau à des températures auxquelles ces matières organiques se décomposent et se vaporisent. Ce processus de « nettoyage » élimine les barrières isolantes, garantissant que rien ne sépare les particules semi-conductrices les unes des autres.

Fusion du réseau de transport d'électrons

Une fois les liants éliminés, les nanoparticules restantes de nitrure de gallium (GaN) et de dioxyde de titane (TiO2) doivent former une unité cohésive.

La chaleur élevée (jusqu'à 500 °C) provoque la fusion des nanoparticules, créant un réseau poreux. Cette structure interconnectée permet une efficacité de transport d'électrons élevée, garantissant que les porteurs de charge générés par la lumière puissent se déplacer librement à travers le film.

Solidification de l'adhérence au substrat

Une photoanode est inutile si le matériau actif se décolle du verre conducteur.

L'énergie thermique fournie par le four facilite une forte adhérence physique entre le film composite et le substrat de verre. Cela garantit la stabilité mécanique du dispositif et améliore le contact électrique à l'interface.

Amélioration de la qualité des matériaux par la chaleur

Au-delà de la mécanique de frittage principale, l'environnement thermique du four à moufle améliore les propriétés intrinsèques des matériaux.

Amélioration de la cristallinité

Bien que l'objectif principal soit la fusion, le traitement thermique améliore également la structure cristalline du TiO2.

En convertissant les composants amorphes ou à faible cristallinité en phases stables, le four réduit les défauts dans le matériau. Un degré de cristallinité plus élevé se traduit directement par une meilleure stabilité et une meilleure photo-activité.

Création d'hétérojonctions

L'interaction entre le GaN et le TiO2 repose sur une interface précise pour gérer les niveaux d'énergie.

L'énergie thermique facilite le réarrangement atomique aux points où les deux matériaux se rencontrent. Cela aide à construire une hétérojonction fonctionnelle, essentielle pour séparer et diriger les charges électriques générées par la photoanode.

Comprendre les compromis

L'importance du chauffage progressif

Le processus doit être progressif, et non instantané.

Augmenter la température trop rapidement peut piéger les solvants évaporés ou les gaz organiques à l'intérieur du film, entraînant des fissures ou des vides. Une montée en température contrôlée (par exemple, de 325 °C à 500 °C) permet la libération progressive des sous-produits, préservant l'intégrité structurelle du réseau poreux.

Équilibrer porosité et densité

La température du four dicte la morphologie finale du film.

Une chaleur insuffisante peut laisser des liants résiduels (faible conductivité), tandis qu'une chaleur excessive pourrait effondrer complètement la structure poreuse (réduisant la surface). La plage spécifique de 325–500 °C est le « point idéal » qui équilibre l'élimination des liants avec la préservation de la surface poreuse nécessaire aux réactions chimiques.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos photoanodes GaN/TiO2, vous devez aligner votre protocole de four sur vos indicateurs de performance spécifiques.

- Si votre objectif principal est la mobilité des électrons : Assurez-vous que votre profil atteint la limite supérieure (500 °C) pour garantir l'élimination complète des liants PVP et maximiser la fusion des nanoparticules.

- Si votre objectif principal est la durabilité mécanique : Privilégiez la durée des paliers pendant la montée en température progressive pour permettre au film de se stabiliser et d'adhérer au verre sans choc thermique.

Le succès dépend de l'utilisation du four à moufle non seulement comme chauffant, mais comme un outil de précision pour concevoir l'interface microscopique de votre matériau.

Tableau récapitulatif :

| Phase du processus | Plage de température | Fonction clé et impact sur le matériau |

|---|---|---|

| Élimination des matières organiques | 325 °C - 450 °C | Décompose les liants PVP et les solvants pour éliminer les barrières isolantes. |

| Fusion des nanoparticules | Jusqu'à 500 °C | Fusionne les particules de GaN et de TiO2 en un réseau poreux et conducteur. |

| Adhérence au substrat | Chaleur élevée soutenue | Assure la stabilité mécanique et le contact électrique avec le substrat de verre. |

| Optimisation de la cristallinité | 450 °C - 500 °C | Réduit les défauts et forme des hétérojonctions fonctionnelles pour la séparation des charges. |

Élevez votre recherche de matériaux avec la précision KINTEK

Le traitement thermique de précision fait la différence entre un film défaillant et un semi-conducteur haute performance. KINTEK fournit des systèmes de fours à moufle, tubulaires et sous vide de pointe, conçus spécifiquement pour le frittage progressif délicat requis pour les matériaux composites GaN et TiO2.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes offrent la stabilité thermique nécessaire pour éviter les fissures et optimiser la porosité.

- Solutions personnalisables : Que vous ayez besoin d'un four à moufle standard ou de systèmes CVD/rotatifs spécialisés, nous adaptons notre technologie aux exigences uniques de votre laboratoire.

- Performances ciblées : Obtenez une mobilité électronique et une durabilité mécanique supérieures grâce à nos interfaces de contrôle de température avancées.

Prêt à affiner votre production de photoanodes ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite !

Guide Visuel

Références

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les spécifications techniques des fours à chambre ? Un guide sur la température, l'uniformité et la personnalisation

- Quelles conditions un four à moufle fournit-il pour la détermination des cendres de Fucus vesiculosus ? Obtenez une détermination précise des cendres à 700°C

- Quel rôle le four à moufle de laboratoire joue-t-il dans la détermination de la teneur en phosphore ? Guide essentiel de la calcination à sec

- Comment les fours à résistance de type boîte facilitent-ils le processus de revenu pour l'acier à ressort 60Si2CrV trempé ? Durcissement de précision

- Quelles sont les fonctionnalités incluses dans la console de contrôle de température des fours à moufle ? Obtenez précision et répétabilité dans le traitement thermique

- Quelle est la nécessité de nettoyer et de sécher les supports de charbon actif dans un four à moufle ? Libérez les performances maximales du catalyseur

- Quelle est la plage de température des fours à résistance haute température de type boîte ? Optimisez vos processus de traitement thermique

- Pourquoi un four à moufle est-il essentiel pour les nanopoudres de stannate de baryum (BSO) ? Obtenir une pureté de phase précise