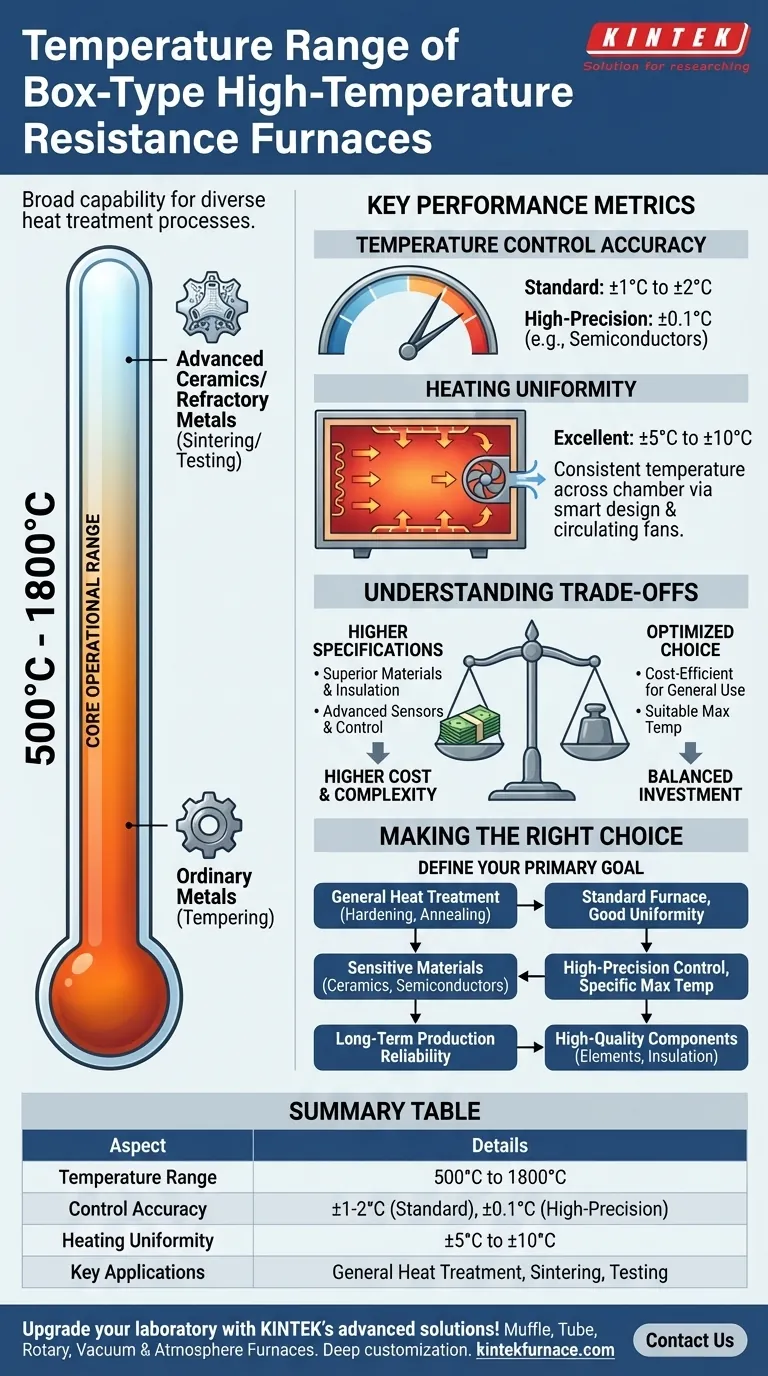

En bref, un four à résistance haute température de type boîte fonctionne généralement dans une plage de température allant de 500°C à 1800°C. Cette large capacité leur permet d'être utilisés pour une grande variété de processus de traitement thermique sur des matériaux allant des métaux ordinaires aux céramiques avancées et aux métaux réfractaires.

Alors que la plage de 500°C à 1800°C définit la capacité générale du four, son utilité réelle pour une tâche spécifique est déterminée par trois facteurs critiques : la précision de son contrôle de température, l'uniformité de sa distribution de chaleur et la qualité de ses composants internes.

Décomposition des Spécifications de Température

Comprendre ce qui entre dans la classification de température est essentiel pour choisir le bon four. La température maximale n'est pas seulement un chiffre ; c'est le reflet de la conception, des matériaux et de l'usage prévu du four.

La Plage Opérationnelle de Base (500°C - 1800°C)

Ce large spectre couvre la plupart des besoins industriels et de laboratoire en matière de traitement thermique. Des températures plus basses sont suffisantes pour des processus tels que le revenu de l'acier, tandis que l'extrémité supérieure est requise pour le frittage de céramiques avancées ou le test de métaux réfractaires.

Le Rôle des Éléments Chauffants et de l'Isolation

La température maximale d'un four est dictée par ses composants principaux. Des éléments chauffants et des matériaux isolants de haute qualité sont choisis pour leur résistance exceptionnelle à la température et à l'oxydation.

Cela garantit que le four peut non seulement atteindre, mais aussi maintenir des températures élevées de manière fiable sur une longue durée de vie, assurant un fonctionnement stable pour une utilisation continue et réduisant les temps d'arrêt de production.

Au-delà de la Plage : Comprendre les Indicateurs Clés de Performance

Atteindre simplement une température élevée n'est pas suffisant. Pour que tout processus de traitement thermique soit réussi et reproductible, deux autres métriques sont sans doute plus importantes : la précision et l'uniformité.

Précision du Contrôle de Température

Cette métrique définit à quel point le four peut maintenir une température définie. Elle est gérée par des systèmes de contrôle de température et des capteurs de haute précision.

La plupart des fours standard atteignent une précision de contrôle de ±1°C à ±2°C. Cependant, les modèles de haute précision conçus pour des applications sensibles comme le recuit de semi-conducteurs peuvent atteindre une précision de ±0,1°C.

Uniformité du Chauffage

Ceci fait référence à la constance de la température dans toute la chambre du four. Une mauvaise uniformité peut entraîner un traitement inégal des pièces, provoquant des défauts.

Une excellente uniformité, généralement comprise dans une fourchette de ±5°C à ±10°C, est obtenue grâce à une conception structurelle intelligente du four, à l'agencement stratégique des éléments chauffants et parfois à l'utilisation de ventilateurs de circulation pour assurer une distribution homogène de la chaleur.

Comprendre les Compromis

Choisir un four implique d'équilibrer la capacité avec le coût et la complexité. Une spécification plus élevée dans un domaine a souvent un impact sur un autre.

Des Températures Plus Élevées Nécessitent des Matériaux Supérieurs

Un four nominal pour 1800°C utilise des éléments chauffants et des isolants fondamentalement différents — et plus coûteux — qu'un four conçu pour un maximum de 1200°C. L'achat d'un four avec une plage de température beaucoup plus élevée que nécessaire entraîne un coût initial inutile.

La Précision a un Prix

Les capteurs avancés et les systèmes de contrôle requis pour un contrôle de température de haute précision (±0,1°C) ajoutent un coût significatif. Ce niveau de précision est essentiel pour certaines applications scientifiques et de fabrication, mais il est excessif pour le traitement thermique à usage général.

Faire le Bon Choix pour Votre Application

Pour sélectionner le four correct, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est le traitement thermique général (par exemple, trempe, revenu) : Un four standard avec une bonne uniformité de chauffage (±5-10°C) et une température maximale appropriée sera efficace et rentable.

- Si votre objectif principal est le traitement de matériaux sensibles (par exemple, céramiques avancées, semi-conducteurs) : Privilégiez les modèles avec un contrôle de température de haute précision (±1°C ou mieux) et la température maximale spécifique que votre processus exige.

- Si votre objectif principal est la fiabilité de production à long terme : Examinez attentivement la qualité des éléments chauffants et de l'isolation, car ces composants ont un impact direct sur la durée de vie et la stabilité opérationnelle du four.

En fin de compte, le choix du bon four dépend non seulement de sa température maximale, mais aussi d'une compréhension claire des exigences spécifiques de votre processus en matière de précision, d'uniformité et de fiabilité.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de Température | 500°C à 1800°C |

| Précision du Contrôle | ±1°C à ±2°C (standard), ±0,1°C (haute précision) |

| Uniformité du Chauffage | ±5°C à ±10°C |

| Applications Clés | Traitement thermique général, frittage de céramiques, test de métaux réfractaires |

| Facteurs Critiques | Contrôle de la température, distribution de la chaleur, qualité des composants |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours Muffle, Tubes, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et favoriser le succès !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches