L'utilité principale d'un four à moufle dans le traitement des composites métalliques en couches (LMC) est de créer un environnement thermique précis et constant qui favorise la diffusion atomique. En maintenant des températures de recuit stables — généralement autour de 600 °C — après le processus de laminage, le four permet la formation de couches critiques de composés intermétalliques essentielles à l'intégrité structurelle.

En facilitant la diffusion atomique contrôlée, le four à moufle favorise « l'effet d'ancrage interfaciale ». Ce mécanisme transforme les liaisons faibles en liaisons mécaniques robustes grâce à la synthèse de composés tels que FeAl ou NiAl.

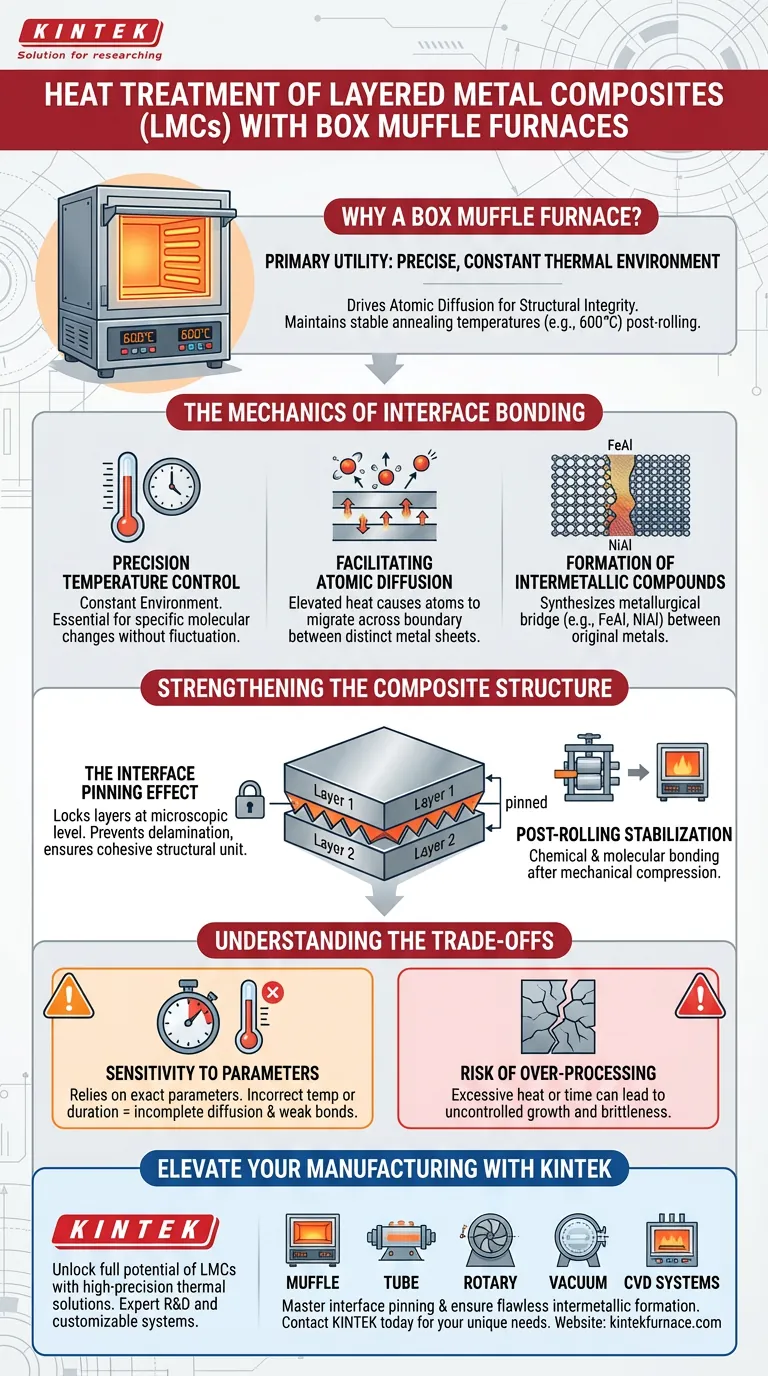

La mécanique de la liaison interfaciale

Contrôle précis de la température

L'exigence fondamentale pour le traitement des LMC est un environnement à température constante. Un four à moufle offre la stabilité nécessaire pour maintenir les matériaux aux spécifications exactes, telles que 600 °C, sans fluctuation significative. Cette cohérence est essentielle pour initier des changements moléculaires spécifiques sur l'ensemble de la pièce.

Facilitation de la diffusion atomique

À ces températures élevées, le four facilite la diffusion atomique à l'interface entre les couches métalliques. L'énergie thermique excite les atomes, les amenant à migrer à travers la frontière séparant les différentes tôles métalliques. Ce mouvement est le précurseur de la création d'un composite unifié plutôt que de deux tôles simplement pressées l'une contre l'autre.

Formation de composés intermétalliques

L'objectif de cette diffusion est la création de couches de composés intermétalliques. Selon les matériaux utilisés, des composés tels que le fer-aluminium (FeAl) ou le nickel-aluminium (NiAl) sont synthétisés. Ces nouvelles couches agissent comme un pont métallurgique entre les métaux constitutifs d'origine.

Renforcement de la structure composite

L'effet d'ancrage interfaciale

La formation de ces couches intermétalliques déclenche l'effet d'ancrage interfaciale. Ce phénomène verrouille efficacement les couches ensemble au niveau microscopique. Il empêche la délamination et garantit que le composite se comporte comme une unité structurelle unique et cohérente.

Stabilisation post-laminage

Ce traitement thermique est spécifiquement utilisé après le processus de laminage. Alors que le laminage comprime mécaniquement les couches, le traitement au four fournit la liaison chimique et moléculaire requise pour une véritable résistance interlaminaire.

Comprendre les compromis

Sensibilité à la durée et à la température

Bien que le four permette le renforcement, le processus dépend fortement de paramètres exacts. Si la température s'écarte de la cible (par exemple, 600 °C) ou si la durée est incorrecte, le processus de diffusion peut rester incomplet, entraînant des liaisons faibles.

Risque de sur-traitement

Inversement, une chaleur ou un temps excessifs peuvent altérer la structure du matériau de manière imprévisible. La formation de composés intermétalliques doit être contrôlée ; une croissance incontrôlée peut parfois entraîner une fragilité plutôt qu'une résistance. Le four à moufle est un outil de précision, et son efficacité dépend entièrement du respect par l'opérateur de la recette spécifique requise pour l'alliage.

Optimisation de votre processus de traitement thermique

Pour maximiser les performances de vos composites métalliques en couches, tenez compte de vos objectifs structurels spécifiques :

- Si votre objectif principal est la résistance de la liaison : Assurez-vous que votre four est calibré pour maintenir la température exacte requise (par exemple, 600 °C) afin de maximiser la diffusion atomique et l'effet d'ancrage interfaciale.

- Si votre objectif principal est la cohérence du matériau : Utilisez les capacités de température constante du four à moufle pour assurer une formation uniforme des composés intermétalliques sur toute la surface.

Le succès de la fabrication de LMC repose en fin de compte sur l'exploitation de la stabilité du four pour concevoir précisément l'interface moléculaire entre les couches métalliques.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement thermique des LMC | Résultat |

|---|---|---|

| Stabilité de la température | Maintient une chaleur constante (par exemple, 600 °C) | Assure une diffusion atomique uniforme |

| Diffusion atomique | Facilite la migration moléculaire à travers les couches | Précurseur de la liaison métallurgique |

| Synthèse de composés | Forme des couches intermétalliques (FeAl, NiAl) | Crée un pont chimique robuste |

| Ancrage interfaciale | Verrouille les couches au niveau microscopique | Empêche la délamination et augmente la résistance |

Élevez votre fabrication de composites avec KINTEK

Libérez tout le potentiel de vos composites métalliques en couches avec les solutions thermiques de haute précision de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes leaders de l'industrie à moufle, tubulaires, rotatifs, sous vide et CVD — tous entièrement personnalisables pour répondre à vos besoins spécifiques de recuit et de diffusion.

Que vous ayez besoin de maîtriser l'effet d'ancrage interfaciale ou d'assurer une formation impeccable de composés intermétalliques, nos fours de laboratoire à haute température fournissent la stabilité thermique essentielle à votre succès. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et laissez nos experts vous aider à concevoir l'environnement thermique parfait pour vos matériaux.

Guide Visuel

Références

- The Influence of Interface Morphology on the Mechanical Properties of Binary Laminated Metal Composites Fabricated by Hierarchical Roll-Bonding. DOI: 10.3390/met15060580

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment les fours à moufle assurent-ils l'uniformité de la température ? Découvrez les principes clés de conception pour un chauffage précis

- Quelles sont les caractéristiques d'efficacité énergétique des fours à moufle numériques modernes ?Améliorer les performances du laboratoire et réduire les coûts

- Quels types d'analyses peuvent être effectués à l'aide d'un four à moufle dans l'analyse du charbon ? Découvrez les informations clés sur la qualité du charbon

- Pourquoi est-il nécessaire d'utiliser un four de préchauffage pour le SiC et le B4C ? Assurer la sécurité et la qualité des composites de magnésium

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température, pur

- Qu'est-ce qui rend les fours à moufle adaptés aux applications exigeantes ? Conçus pour la précision et la durabilité dans les processus à enjeux élevés

- Quelles sont les caractéristiques de conception des fours à moufle qui contribuent à leur efficacité ? Découvrez les caractéristiques clés pour des performances supérieures

- Quelle est l'importance de l'utilisation d'un four de type boîte pour l'oxydation du revêtement d'aluminure de molybdène ? Master Thermal Testing