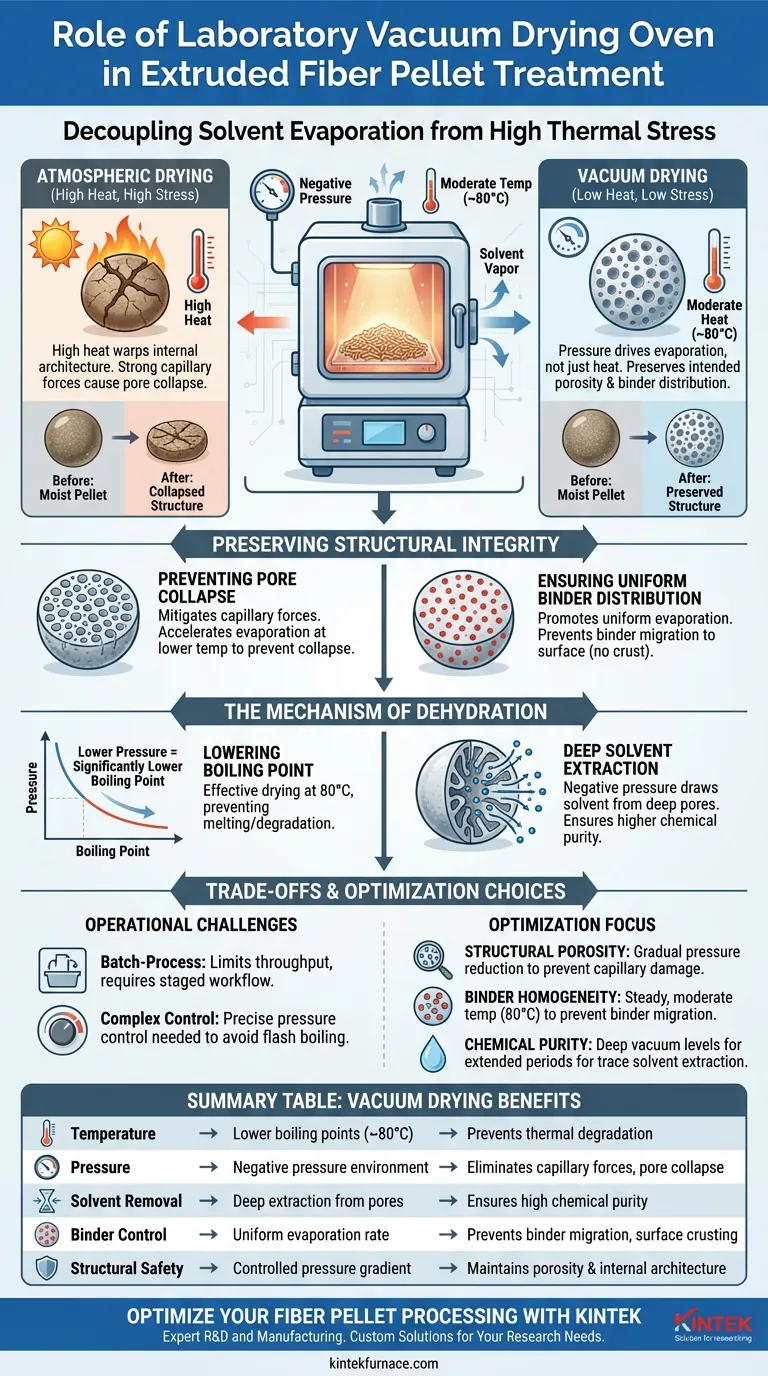

Le rôle principal d'une étuve de séchage sous vide de laboratoire dans le traitement des granulés de fibres extrudées est de découpler l'évaporation du solvant d'une contrainte thermique élevée. En fonctionnant sous pression négative à des températures modérées (généralement autour de 80 °C), l'étuve abaisse considérablement le point d'ébullition des solvants résiduels. Cela permet un séchage rapide et complet sans la dégradation du matériau associée au séchage atmosphérique standard.

Point essentiel Les méthodes de séchage standard reposent souvent sur une chaleur élevée, qui peut déformer l'architecture interne des matériaux délicats. Le séchage sous vide contourne ce problème en utilisant la pression, et pas seulement la chaleur, pour entraîner l'évaporation, garantissant ainsi que les granulés de fibres conservent leur porosité prévue et la distribution du liant.

Préservation de l'intégrité structurelle

La fonction la plus critique de l'étuve sous vide est de protéger l'architecture physique des bandes de nanofibres extrudées.

Prévention de l'effondrement des pores

Lors du séchage atmosphérique, les forces capillaires exercées par l'évaporation des solvants peuvent être suffisamment fortes pour écraser les pores délicats de la fibre.

L'environnement sous vide atténue ces forces. En accélérant l'évaporation à des températures plus basses, l'étuve empêche « l'effondrement des pores » qui rend le granulé inefficace pour les applications nécessitant une grande surface.

Assurer une distribution uniforme du liant

Dans les scénarios de séchage standard, la migration de l'humidité peut transporter les liants à la surface du granulé, entraînant une « croûte » dure et un intérieur faible.

Le séchage sous vide favorise un taux d'évaporation plus uniforme dans tout le volume du granulé. Cela empêche la migration du liant, garantissant que le liant reste uniformément réparti pour maintenir la résistance structurelle de la bande cylindrique.

Le mécanisme de déshydratation

Comprendre la physique derrière le processus clarifie pourquoi cet équipement est essentiel pour la pureté chimique.

Abaissement du point d'ébullition

Le principe central est la relation entre la pression et les points d'ébullition. En réduisant la pression à l'intérieur de la chambre, le point d'ébullition du solvant chute considérablement.

Cela permet de sécher efficacement les granulés à 80 °C. À pression atmosphérique, atteindre le même niveau de sécheresse pourrait nécessiter des températures suffisamment élevées pour faire fondre ou dégrader les nanofibres.

Extraction profonde des solvants

Les granulés extrudés ont souvent des géométries internes complexes où les solvants peuvent être piégés.

L'environnement de pression négative extrait activement les molécules de solvant des profondeurs des pores du matériau. Cela garantit un degré plus élevé de pureté chimique et d'activation, ce qui est essentiel si les granulés sont des précurseurs pour des applications sensibles en aval.

Comprendre les compromis

Bien que le séchage sous vide soit supérieur en termes de qualité, il introduit des défis opérationnels spécifiques qui doivent être gérés.

Limitations de débit

Contrairement aux séchoirs à bande transporteuse continus, les étuves de séchage sous vide de laboratoire sont généralement des appareils à traitement par lots.

Cela limite le volume de granulés que vous pouvez traiter à la fois. Cela nécessite un flux de travail soigneusement séquencé plutôt qu'une chaîne de production continue, ce qui peut créer des goulots d'étranglement dans les environnements à haut débit.

Complexité du contrôle du processus

Le séchage sous vide n'est pas une méthode « régler et oublier » ; il nécessite un contrôle précis du gradient de pression.

Si la pression chute trop rapidement, les solvants peuvent « bouillir instantanément » violemment. Bien que l'objectif soit d'éviter l'effondrement structurel, une ébullition instantanée incontrôlée peut, à l'inverse, causer des dommages mécaniques ou rompre la structure du granulé.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'une étuve de séchage sous vide pour vos matériaux spécifiques, considérez ces axes opérationnels distincts :

- Si votre objectif principal est la porosité structurelle : Privilégiez une réduction progressive de la pression pour éviter les dommages capillaires et garantir que les pores restent ouverts et non effondrés.

- Si votre objectif principal est l'homogénéité du liant : Maintenez une température constante et modérée (par exemple, 80 °C) pour éviter la migration des agents liants vers la surface du granulé.

- Si votre objectif principal est la pureté chimique : utilisez des niveaux de vide poussé pendant de longues périodes pour extraire les solvants traces piégés au plus profond de la matrice fibreuse.

L'étuve de séchage sous vide est l'outil définitif pour convertir les bandes extrudées brutes en granulés stables et performants sans compromettre leur architecture interne.

Tableau récapitulatif :

| Fonctionnalité | Avantage du séchage sous vide | Impact sur les granulés de fibres |

|---|---|---|

| Température | Points d'ébullition plus bas (~80°C) | Prévient la dégradation thermique et la fusion |

| Pression | Environnement de pression négative | Élimine les forces capillaires et l'effondrement des pores |

| Élimination des solvants | Extraction profonde des pores | Assure une pureté chimique et une activation élevées |

| Contrôle du liant | Taux d'évaporation uniforme | Prévient la migration du liant et la formation de croûtes en surface |

| Sécurité structurelle | Gradient de pression contrôlé | Maintient la porosité et l'architecture interne |

Optimisez votre traitement de granulés de fibres avec KINTEK

Assurez l'intégrité structurelle et la pureté chimique de vos matériaux grâce à des solutions de laboratoire haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements avancés, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins de recherche uniques. Que vous visiez à prévenir l'effondrement des pores dans les nanofibres ou à obtenir une distribution uniforme du liant, nos systèmes sous vide offrent le contrôle de précision dont vous avez besoin.

Prêt à améliorer l'efficacité de séchage de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Victor Selmert, Rüdiger‐A. Eichel. Breakthrough analysis of the CO2/CH4 separation on electrospun carbon nanofibers. DOI: 10.1007/s10450-023-00435-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels sont les avantages des fours à vide conçus sur mesure dans la fabrication de pointe ? Obtenez précision et efficacité dans vos processus

- Quels facteurs influencent l'effet de dégazage lors du recuit sous vide ? Maîtrisez les paramètres clés pour des résultats optimaux

- Comment un four sous vide améliore-t-il le processus de séchage des catalyseurs ? Maximiser l'ECSA et prévenir la dégradation thermique

- Comment le traitement sous vide à haute température améliore-t-il les céramiques phosphores? Amélioration de la stabilité thermique dans les lasers de haute puissance

- Comment l'environnement sous vide affecte-t-il la porosité gazeuse dans les pièces moulées ? Éliminez les défauts pour des pièces plus solides

- Pourquoi un four de recuit sous vide est-il nécessaire pour les détecteurs Schottky WSe2 ? Optimiser les interfaces pour des performances maximales

- Dans quelle plage de températures la plupart des systèmes de fours sous vide peuvent-ils fonctionner ? Découvrez les capacités pour votre processus

- Comment le frittage sous vide contribue-t-il à la purification des matériaux ? Obtenez une pureté et des performances supérieures.